Autodele til trykstøbning af aluminiumslegeringer: Den stille revolution inden for bilfremstilling?

22-01-2026I bilverdenen er ikke alt, der bevæger sig, højt. Nogle gange kommer de største ændringer fra noget, du knap lægger mærke til, såsom delene inde i motorrummet eller rammesektionerne, der holder alt sammen. For nylig har aluminiumslegeringer trykstøbte autodele gjort en reel indflydelse, og industrien er begyndt at tale om dem, som om de er den næste store ting.

Hvad er trykstøbning af aluminiumslegeringer til bildele?

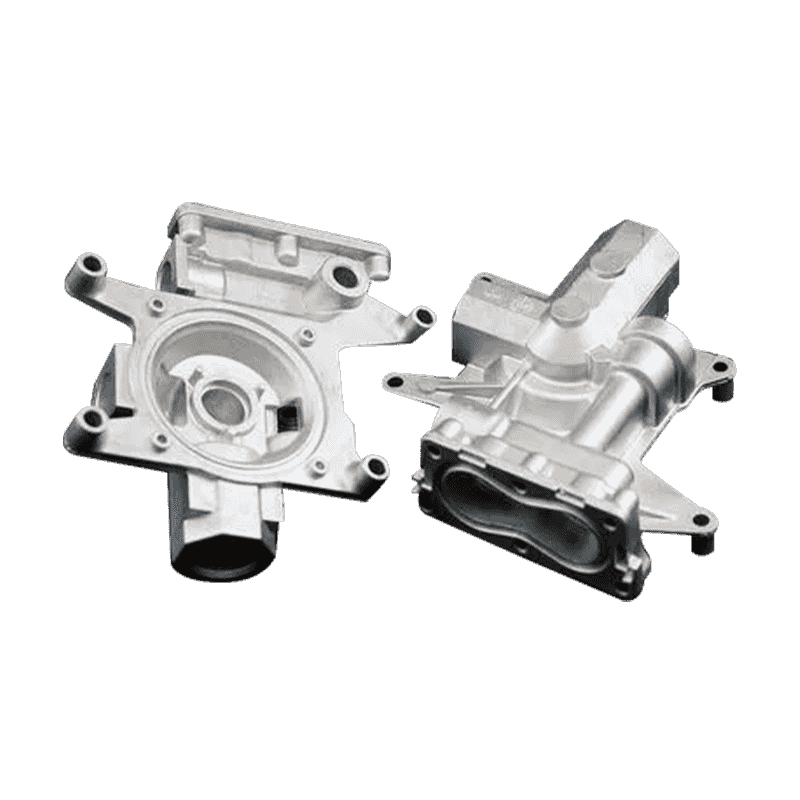

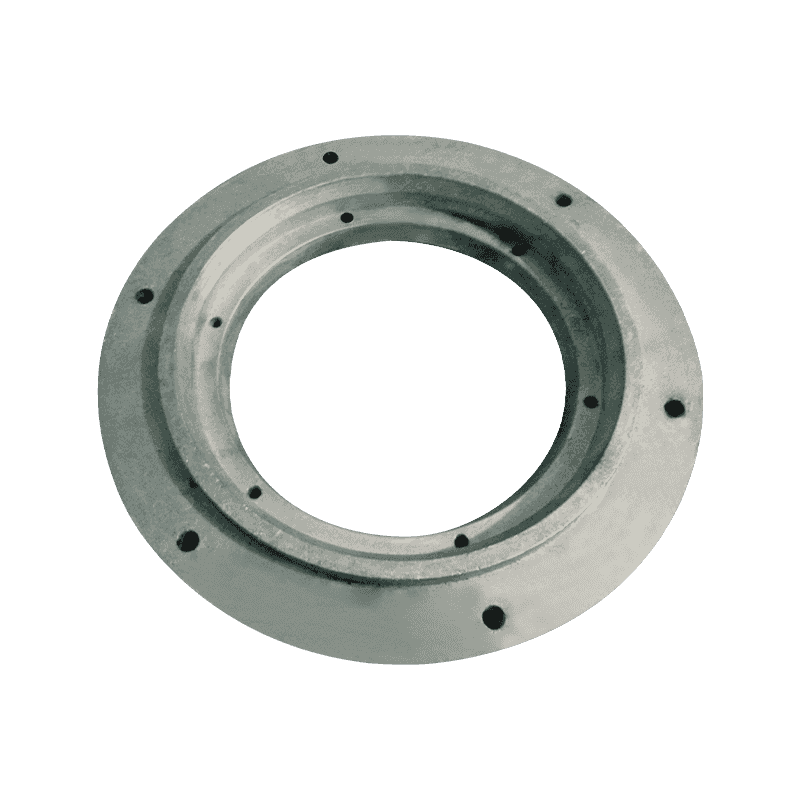

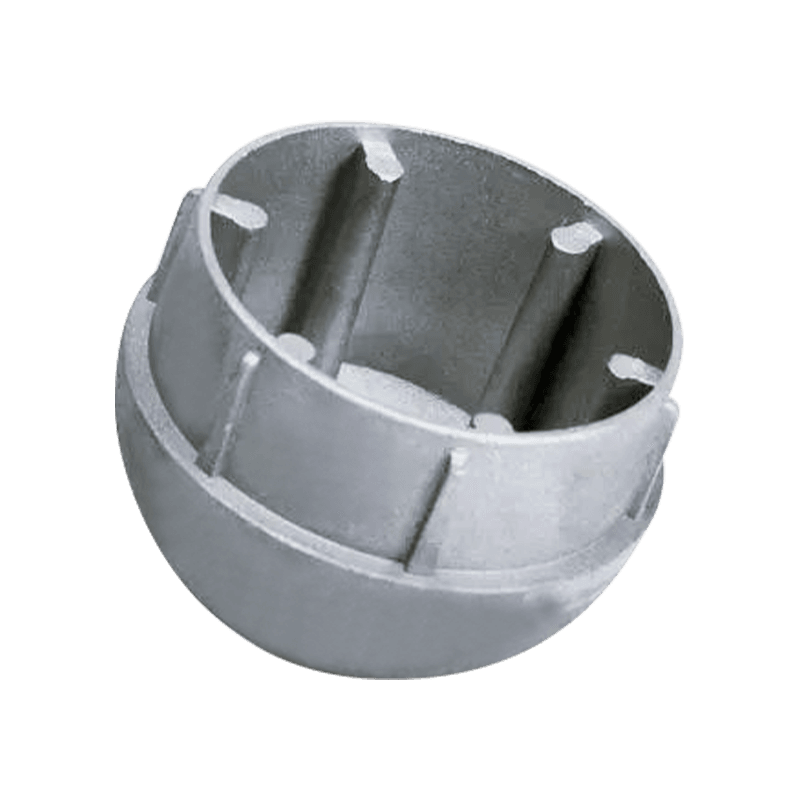

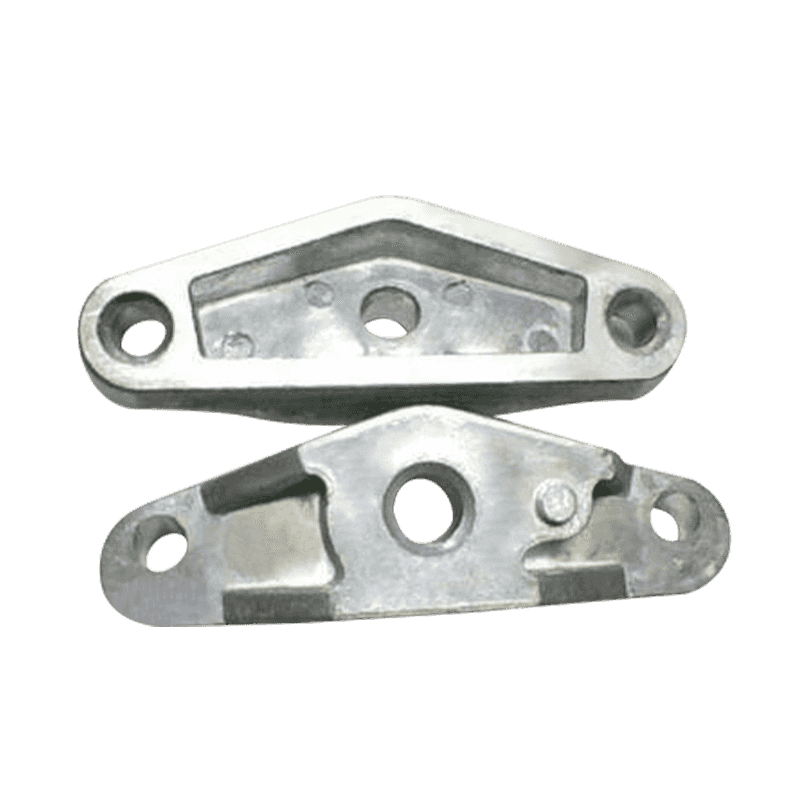

I sin kerne, trykstøbning af aluminiumslegering er en fremstillingsmetode, hvor smeltet aluminium sprøjtes ind i en stålform (kaldet en die) under højt tryk. Når den er afkølet, kommer formen ud næsten klar til brug. For bildele betyder det, at komponenter som motorbeslag, transmissionshuse, ophængsdele og strukturelle rammer kan fremstilles med høj præcision og konsistens.

Hvorfor er det så vigtigt nu?

Fordi bilfabrikanterne er presset fra alle sider. Brændstofeffektivitetsregler, emissionsstandarder og fremstødet for elektriske køretøjer betyder, at hvert gram tæller. Aluminium er lettere end stål, så udskiftning af ståldele til aluminiumsstøbegods kan reducere køretøjets vægt og forbedre energieffektiviteten. Og da processen er meget gentagelig, kan producenter producere store mængder uden at ofre kvaliteten.

Hvornår bruges trykstøbning af aluminium i bilproduktion?

Det er mest almindeligt anvendt i områder, hvor styrke og præcision betyder noget, men vægtbesparelser er også et stort problem. Du vil ofte se trykstøbte aluminiumsdele i:

- - Motorblokke og topstykker

- - Transmissionskasser

- - Strukturelle understøtninger og beslag

- - Elbiler og batterirammer

Dybest set ethvert sted, hvor delen skal være stærk, præcis og let.

Hvordan fungerer det, og hvorfor passer det så godt til bilproduktion?

Processen er ligetil, men kraftfuld. Aluminium smeltes, sprøjtes ind i formen, afkøles og slynges derefter ud. Den virkelige magi ligger i formdesignet og processtyringen. Med højt tryk udfylder det smeltede metal selv komplekse former hurtigt, hvilket giver dele med glatte overflader og snævre tolerancer. For bilproducenter betyder det mindre bearbejdning, færre defekter og hurtigere produktionscyklusser.

Desuden er trykstøbningsprocessen skalerbar. Når først formen er lavet, kan du køre den kontinuerligt, hvilket gør den perfekt til store produktionsserier, der er typiske i bilindustrien.

Hvad er fordele og ulemper?

Lad os være ærlige: der er afvejninger.

Fordele

For det første er aluminium lettere, hvilket hjælper med brændstofeffektiviteten og rækkevidden (især for elbiler). For det andet producerer trykstøbning meget ensartede dele, hvilket er afgørende for sikkerhedskritiske autokomponenter. For det tredje er overfladefinishen normalt bedre end andre metoder, hvilket betyder mindre sekundær bearbejdning.

Ulemper

Trykstøbning kræver dog en stor forhåndsinvestering. Selve matricen kan være dyr, og det er en udfordring at designe den korrekt. Aluminium kan også være mere skørt end stål i nogle tilfælde, så dele skal konstrueres omhyggeligt for at undgå revner eller træthed under stress.

Hvad skal producenterne være opmærksomme på?

Hvis du producerer autodele i trykstøbt aluminium, er der et par vigtige ting at se:

Materialevalg og legeringsvalg

Forskellige aluminiumslegeringer opfører sig forskelligt. Det forkerte valg kan føre til svage punkter, dårlig korrosionsbestandighed eller problemer under støbning.

Die design og køling

Godt matricedesign sikrer, at metallet fyldes ordentligt og afkøles jævnt. Ujævn afkøling kan forårsage vridning, indre spændinger eller overfladedefekter.

Kvalitetskontrol

Autodele skal opfylde strenge standarder. Producenter skal overvåge porøsitet, styrke og overfladekvalitet. Brug af automatiserede inspektionssystemer kan hjælpe med at fange problemer tidligt.

Forsyningskæde og produktionsstabilitet

Da trykstøbning er en proces med stort volumen, er stabilitet vigtigt. Enhver afbrydelse i materialeforsyning, værktøj eller udstyr kan forårsage store forsinkelser.

Hvordan producenter kan forblive konkurrencedygtige

Dagens bilmarked bevæger sig hurtigt. De virksomheder, der vinder, er dem, der kombinerer teknisk styrke med fleksibel produktion. For trykstøbning af aluminium betyder det at investere i moderne maskiner, dygtige formdesignere og strenge kvalitetssystemer. Det betyder også at være tæt på kunderne for at forstå, hvilke dele de har brug for, og hvordan man kan gøre dem bedre.

Sidste tanker

Autodele i trykstøbning af aluminiumslegeringer er ikke kun en produktionstrend - de er en reel løsning på de udfordringer, bilproducenter står over for i dag. Skiftet mod lettere, mere effektive køretøjer accelererer, og trykstøbning er en af de mest praktiske måder at opfylde disse krav på. For producenter er nøglen at balancere omkostninger, kvalitet og teknisk kapacitet. Gør det rigtigt, og fremtiden ser ret lys ud.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.