Er zinktrykstøbning velegnet til fremstilling af dele med komplekse former?

22-01-2026Introduktion til zinkstøbning

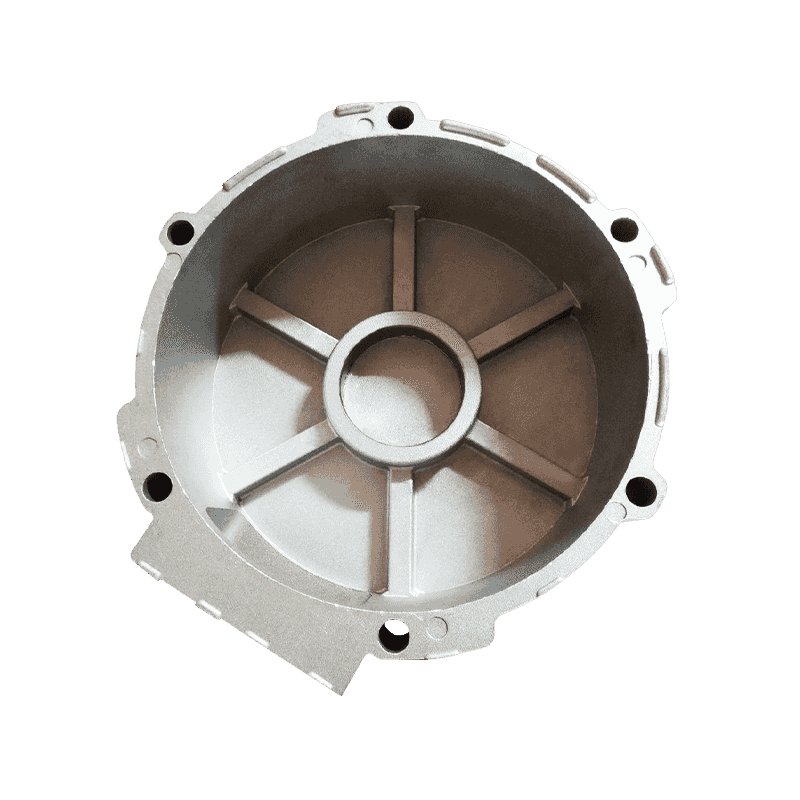

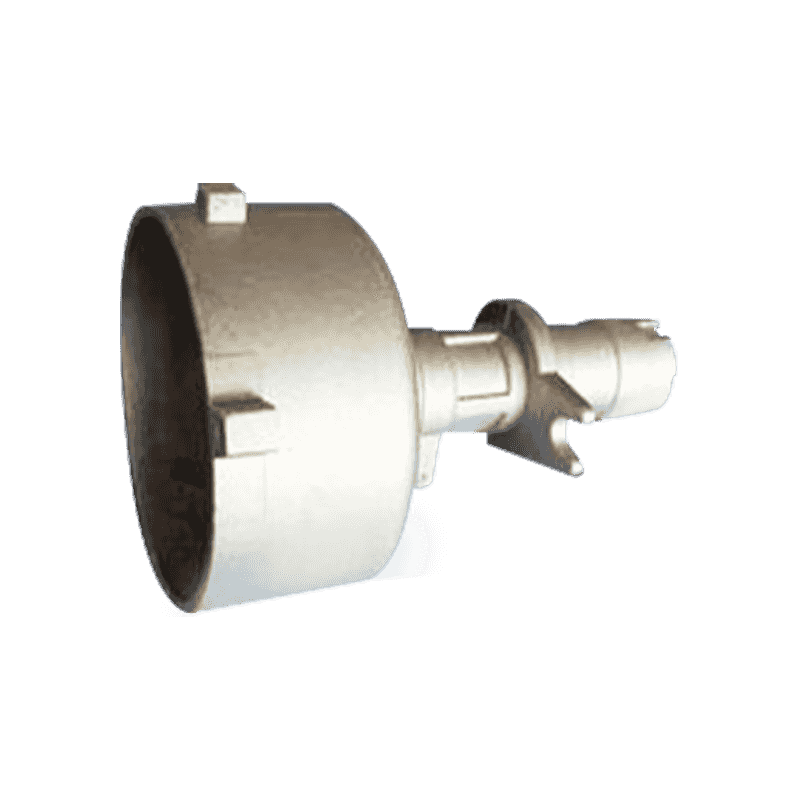

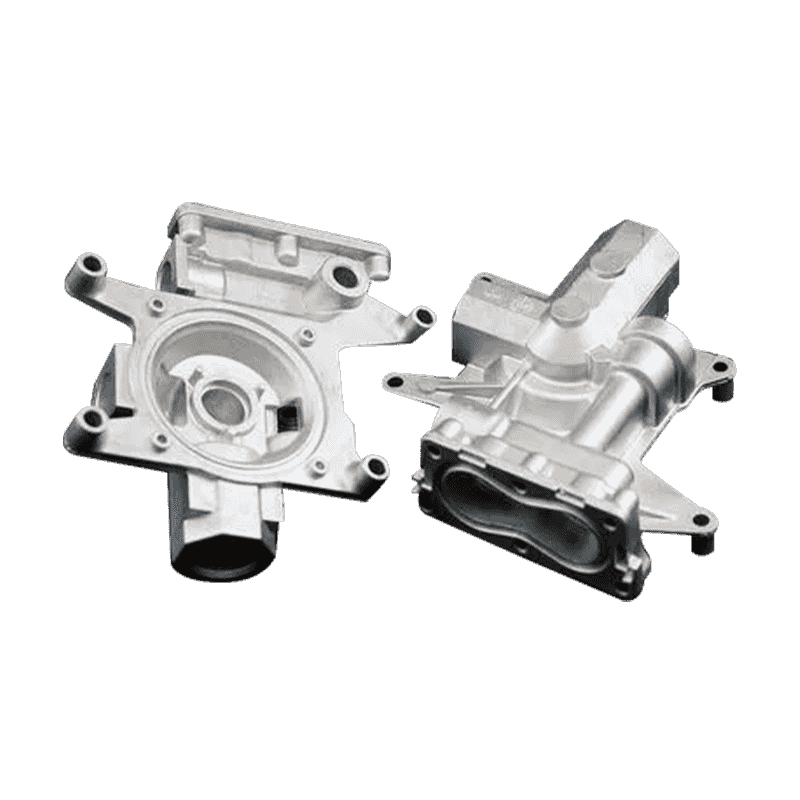

Zinkstøbning er en meget anvendt fremstillingsproces til fremstilling af dele, der kræver høj præcision, komplekse former og styrke. Det involverer at tvinge smeltet zinklegering ind i en form under højt tryk for at skabe detaljerede og ensartede dele. Zinktrykstøbning vælges ofte til applikationer i forskellige industrier, herunder bilindustrien, elektronik og forbrugsvarer, på grund af dens kombination af omkostningseffektivitet, let produktion og evnen til at producere komponenter med indviklede designs. Imidlertid er egnetheden af zinkstøbning til fremstilling af dele med komplekse former en vigtig overvejelse, der kræver forståelse af fordele og begrænsninger ved processen.

Forståelse af zinkstøbningsprocessen

Zinkstøbningsprocessen begynder med at smelte zinklegering i en ovn og derefter sprøjte den ind i en form under højt tryk. Formen, typisk lavet af hærdet stål, er omhyggeligt designet til at tillade det smeltede metal at flyde jævnt ind i hulrummene og fylde alle detaljer i formen. Når metallet afkøles og størkner, åbnes formen, og den støbte del fjernes. Processen er yderst effektiv og tilbyder hurtige produktionscyklusser og evnen til at producere dele med fremragende dimensionsnøjagtighed og overfladefinish.

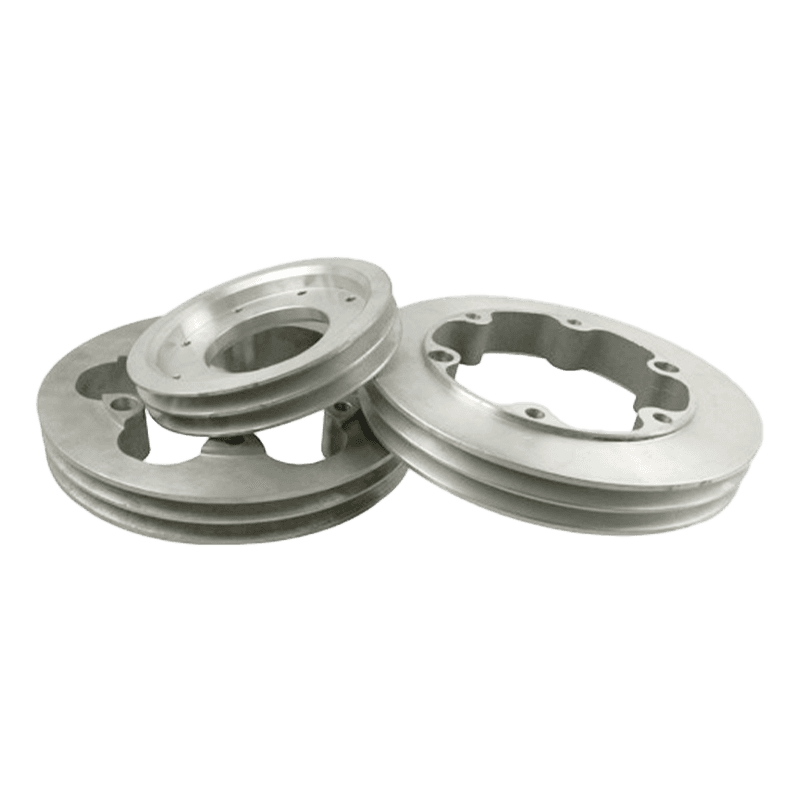

Zinkstøbning er særlig fordelagtig ved fremstilling af dele i store mængder, fordi det giver mulighed for højhastighedsproduktion med minimalt materialespild. Processen kan producere dele med tynde vægge, snævre tolerancer og fine detaljer, hvilket gør den velegnet til at skabe komponenter med komplekse geometrier. Derudover tilbyder zinklegeringer, der anvendes til trykstøbning, gode mekaniske egenskaber, herunder styrke, holdbarhed og korrosionsbestandighed, som bidrager til kvaliteten af de færdige dele.

Muligheder ved zinkstøbning til komplekse former

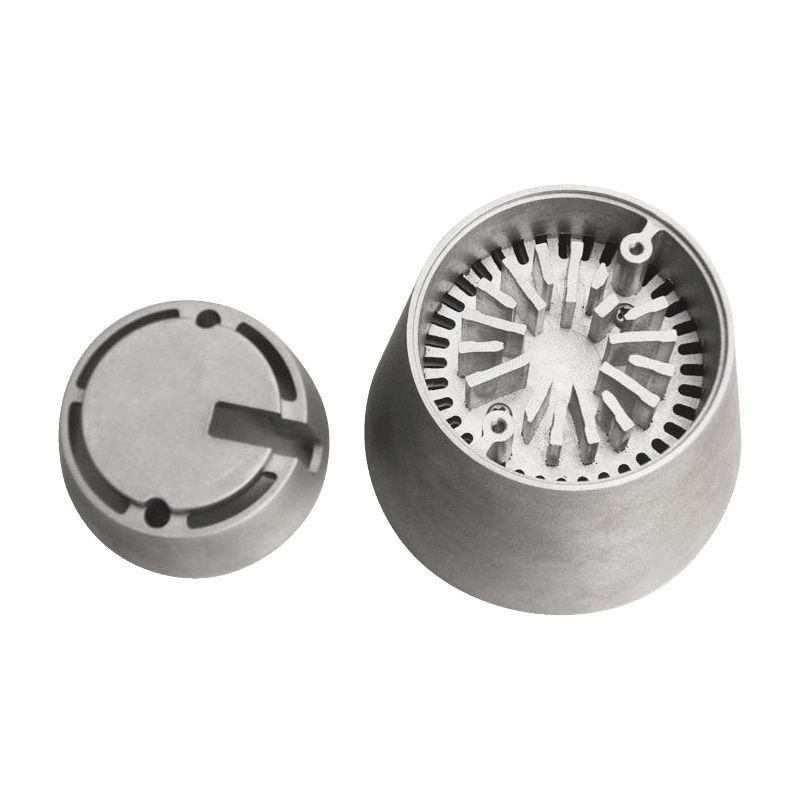

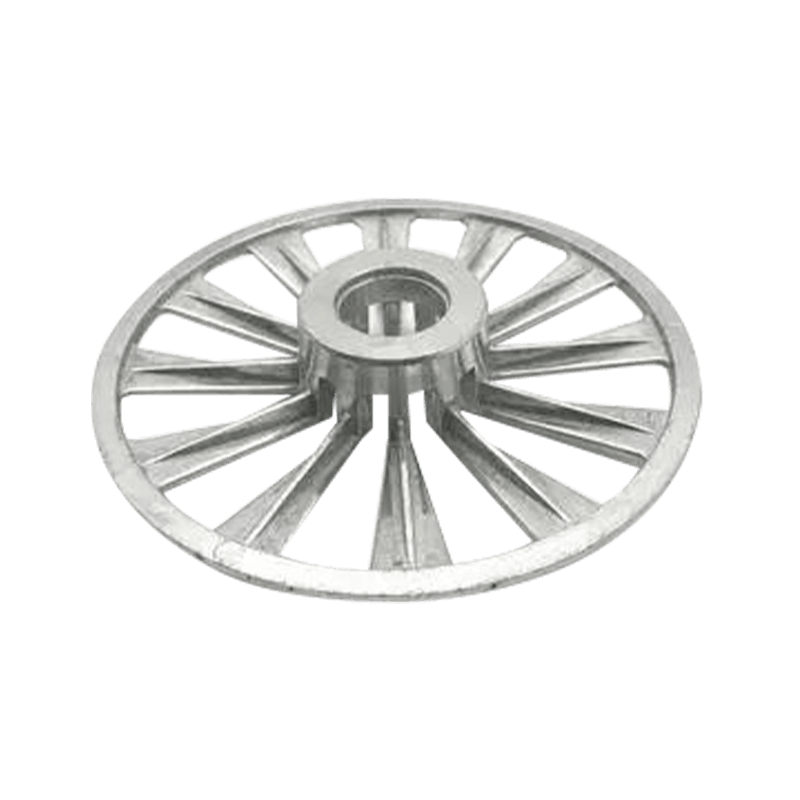

En af de vigtigste grunde til hvorfor zink trykstøbning anses for at være egnet til at producere komplekse former, er dens evne til at gentage indviklede designs med høj præcision. Højtryksindsprøjtningsprocessen sikrer, at den smeltede zink fylder alle detaljer i formen, selv for dele med fine funktioner såsom underskæringer, tynde vægge og indviklede mønstre. Denne evne giver designere mulighed for at skabe komponenter, som ellers ville være udfordrende at fremstille ved hjælp af traditionelle metoder som bearbejdning eller støbning.

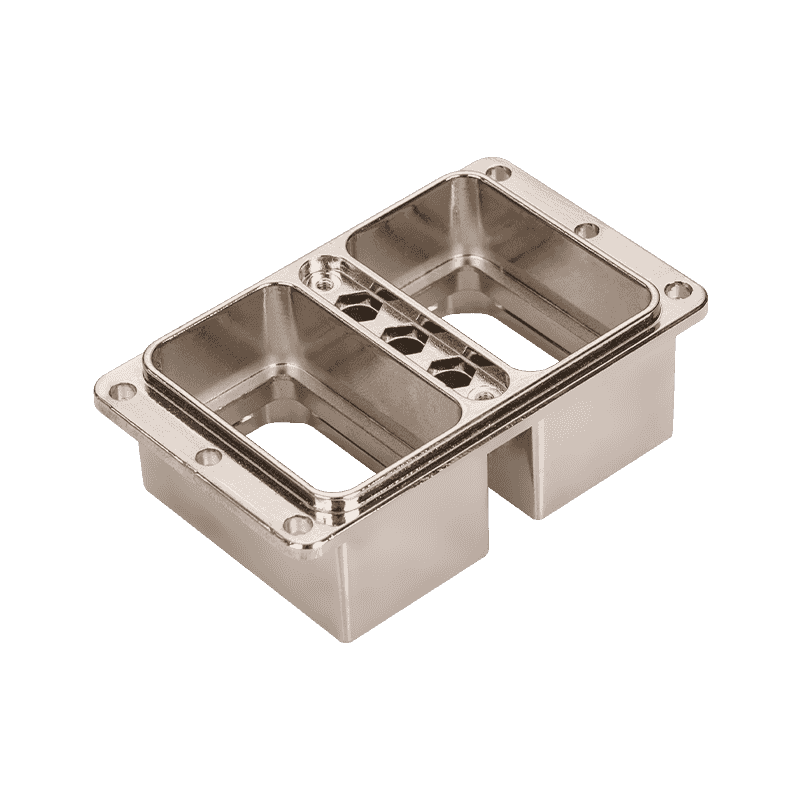

For eksempel kan zinkstøbning producere dele med komplekse interne funktioner, såsom kanaler eller hulrum, som ofte er påkrævet i automotive eller elektroniske komponenter. Evnen til at fremstille dele med underskæringer, som er egenskaber, der ikke let kan fjernes fra en form, er en anden væsentlig fordel ved zinkstøbeprocessen. Dette er gjort muligt af støbeformens design, som kan omfatte bevægelige kerner eller slides, der giver mulighed for at skabe underskæringer uden at gå på kompromis med støbeformens integritet.

Derudover er evnen til at skabe tyndvæggede dele en af de væsentlige styrker ved zinktrykstøbning. Dele med tynde vægge kan fremstilles med høj præcision, hvilket muliggør produktion af lette og effektive komponenter med komplekse geometrier. Dette er især vigtigt i industrier som bilfremstilling, hvor reduktion af vægten af dele uden at gå på kompromis med styrken er en prioritet.

Begrænsninger ved fremstilling af komplekse former

Mens zinkstøbning er velegnet til mange komplekse former, er der visse begrænsninger at overveje, når man vurderer dets egnethed til fremstilling af indviklede dele. Den vigtigste begrænsning er kompleksiteten af formdesignet og omkostningerne forbundet med det. Formen, der bruges til trykstøbning, er typisk lavet af hærdet stål, som kan være dyrt at fremstille, især for dele med indviklede designs. Formens design skal planlægges omhyggeligt for at sikre, at det smeltede metal flyder korrekt ind i alle dele af formen, og at delen let kan fjernes efter afkøling.

En anden overvejelse er behovet for præcist formdesign for at rumme funktioner såsom underskæringer eller huller. Mens bevægelige kerner og dias kan hjælpe med at opnå disse funktioner, kan deres inklusion øge kompleksiteten og omkostningerne ved formen. Derudover, jo mere komplekst formdesignet er, jo mere udfordrende bliver det at opretholde snævre tolerancer og sikre nøjagtigheden af de færdige dele. I nogle tilfælde kan det være nødvendigt at tilføje yderligere efterbehandlingstrin, såsom bearbejdning eller polering, for at opnå den ønskede overfladefinish eller dimensionelle nøjagtighed.

Ydermere er zinktrykstøbning generelt ikke velegnet til dele med meget dybe eller meget komplekse indre hulrum. Strømmen af smeltet zink kan blive svær at kontrollere, når du fylder indviklede, dybe dele af formen, hvilket kan resultere i ufuldstændige fyldninger eller hulrum i delen. I sådanne tilfælde kan alternative fremstillingsmetoder som sprøjtestøbning eller plaststøbning være mere egnede, da de bedre kan rumme mere komplekse interne geometrier.

Materialeovervejelser for komplekse dele

Materialet, der bruges til zink-trykstøbning, spiller også en afgørende rolle for, om det er egnet til at fremstille komplekse former. Zinklegeringer, såsom Zamak, er almindeligt anvendt i trykstøbning på grund af deres fremragende støbeevne, styrke og korrosionsbestandighed. Disse legeringer kan støbes til indviklede former med høj præcision, hvilket gør dem ideelle til fremstilling af komplekse komponenter til forskellige applikationer.

Men de mekaniske egenskaber af zinklegeringer er ikke så stærke som hos andre metaller, såsom aluminium eller stål. Mens zinkstøbningsdele er holdbare og modstandsdygtige over for korrosion, er de muligvis ikke egnede til applikationer, der kræver høj styrke eller modstandsdygtighed over for ekstreme forhold, såsom høje temperaturer eller tunge mekaniske belastninger. Ved design af komplekse dele er det vigtigt at overveje materialeegenskaberne for at sikre, at den færdige del opfylder de nødvendige ydeevnekrav. I nogle tilfælde kan brugen af zinktrykstøbning være begrænset af behovet for materialer med højere styrke, i hvilket tilfælde andre støbeprocesser eller -materialer kan være mere passende.

Designfleksibilitet i zinkstøbning

Zinkstøbning giver betydelig designfleksibilitet, hvilket er en anden grund til, at den er velegnet til fremstilling af dele med komplekse former. Processen giver mulighed for en høj grad af præcision, hvilket gør det muligt at skabe dele med indviklede overfladedetaljer, teksturer og funktioner, som ville være svære eller tidskrævende at opnå med andre fremstillingsmetoder. Designere kan inkorporere komplekse geometrier, såsom ribber, fremspring og huller, i deres design uden at bekymre sig om væsentlige stigninger i produktionstid eller omkostninger.

Evnen til at producere dele med tynde vægge og snævre tolerancer bidrager også til designfleksibiliteten ved zinkstøbning. Tyndvæggede dele kan fremstilles uden at ofre styrke eller stabilitet, hvilket gør dem ideelle til lette applikationer, hvor plads og vægt er et problem. Dette er især vigtigt i industrier som bilfremstilling, hvor reduktion af vægten af komponenter kan forbedre brændstofeffektiviteten og den generelle ydeevne.

Derudover giver zink trykstøbning mulighed for integration af flere funktioner i en enkelt del. I mange tilfælde kan dele, der traditionelt ville kræve flere fremstillingstrin eller monteringsprocesser, oprettes i ét trin, hvilket reducerer de samlede produktionsomkostninger og gennemløbstider. Denne designfleksibilitet er en af grundene til, at zinkstøbning i vid udstrækning anvendes til fremstilling af komplekse dele i industrier som bilindustrien, elektronik og forbrugsvarer.

Efterbehandling og efterbehandling af komplekse dele

Når zinkstøbeprocessen er afsluttet, er det ofte nødvendigt at udføre efterbehandling og efterbehandling for at opnå den ønskede overfladekvalitet, nøjagtighed og ydeevne af delen. Almindelige efterbehandlingsteknikker omfatter bearbejdning, polering, overfladebehandlinger og belægningsapplikationer. Disse processer er især vigtige for dele med komplekse former, da de kan hjælpe med at løse eventuelle ufuldkommenheder eller variationer i støbningen, der kan være opstået under fremstillingsprocessen.

Bearbejdning bruges almindeligvis til at fjerne overskydende materiale, såsom flash eller grater, fra delen og for at opnå snævrere tolerancer. Dette er især vigtigt for dele med indviklede funktioner eller fine detaljer, der kræver præcise dimensioner. Polering og overfladebehandlinger, såsom pulverlakering eller plettering, kan også anvendes for at forbedre udseendet og korrosionsbestandigheden af delen. Disse efterbehandlingsoperationer giver mulighed for større designfleksibilitet, da dele kan tilpasses til at opfylde æstetiske og funktionelle krav.

Anvendelser af zinkstøbning til komplekse dele

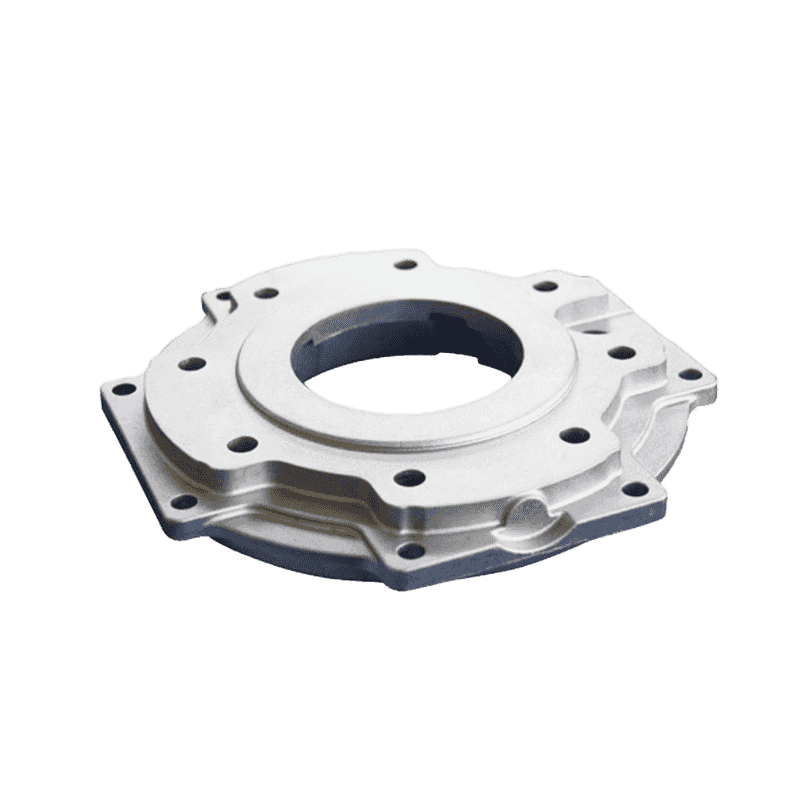

På trods af sine begrænsninger er zinkstøbning stadig et populært valg til fremstilling af dele med komplekse former i forskellige industrier. Bilindustrien, for eksempel, gør udstrakt brug af zink trykstøbning til at producere komponenter såsom husenheder, beslag og konnektorer, som kræver både styrke og indviklede designfunktioner. Elektronikproducenter er også afhængige af zinkstøbning til at skabe dele som køleplader, kabinetter og elektriske stik, som ofte kræver komplekse geometrier og høj præcision.

I forbrugsvareindustrien bruges zinkstøbning til fremstilling af komponenter såsom dørbeslag, dekorative genstande og apparatdele. Evnen til at skabe komplekse former til en relativt lav pris gør zinktrykstøbning til et ideelt valg til disse applikationer, hvor både æstetik og funktionalitet er vigtige. Samlet set gør zinktrykstøbningens evne til at producere højkvalitetsdele med indviklede former til en konkurrencedygtig pris den velegnet til en bred vifte af industrier.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.