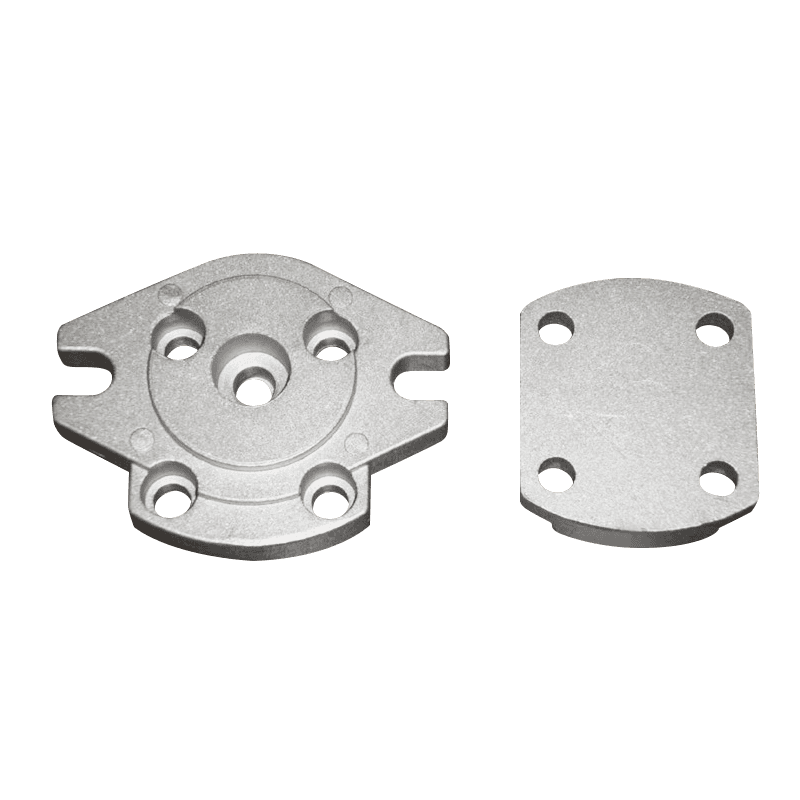

Tager designet af trykstøbte autodele i zinklegering hensyn til letvægt?

19-11-2025Rollen af letvægtsovervejelser i zinklegeringsstøbte autodele

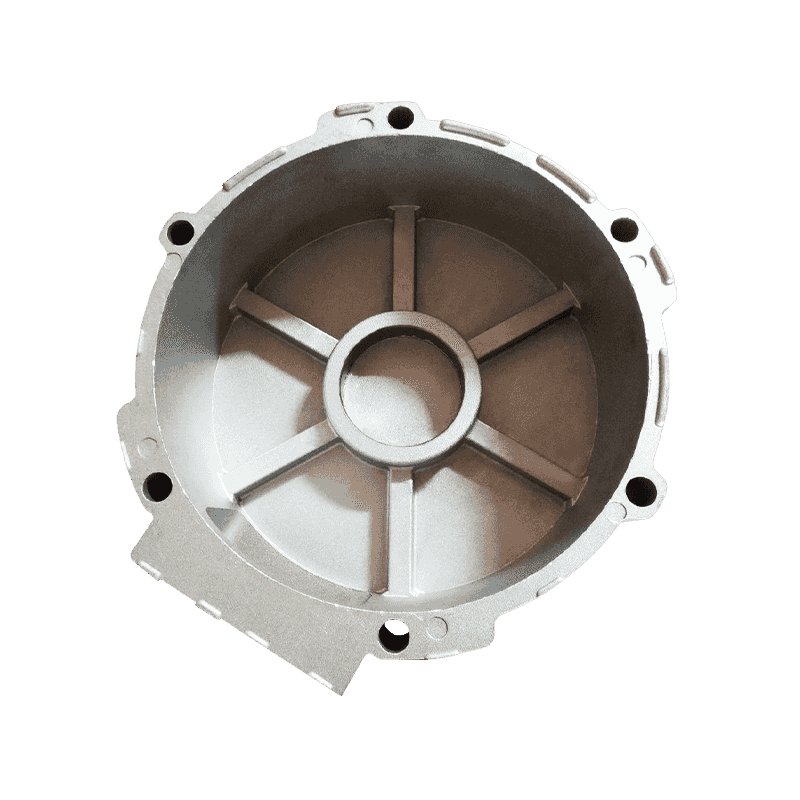

Letvægtsdesign er blevet en vigtig retning i udviklingen af bilkomponenter, og zinklegering trykstøbte dele er ingen undtagelse. Da køretøjsproducenter søger måder at reducere den samlede masse og samtidig bevare stabilitet og funktionalitet, tilbyder zinklegeringer en balance mellem styrke, formbarhed og dimensionspræcision. Deres design inkorporerer i stigende grad vægtreduktionsstrategier, der stemmer overens med bredere industrimål, såsom forbedret brændstofeffektivitet, reducerede emissioner og forbedret strukturel ydeevne. Integrering af letvægtsprincipper i de tidlige designstadier hjælper producenter med at skabe komponenter, der fungerer effektivt uden unødvendigt materialeforbrug.

Materialeegenskaber af zinklegeringer, der understøtter letvægtsdesign

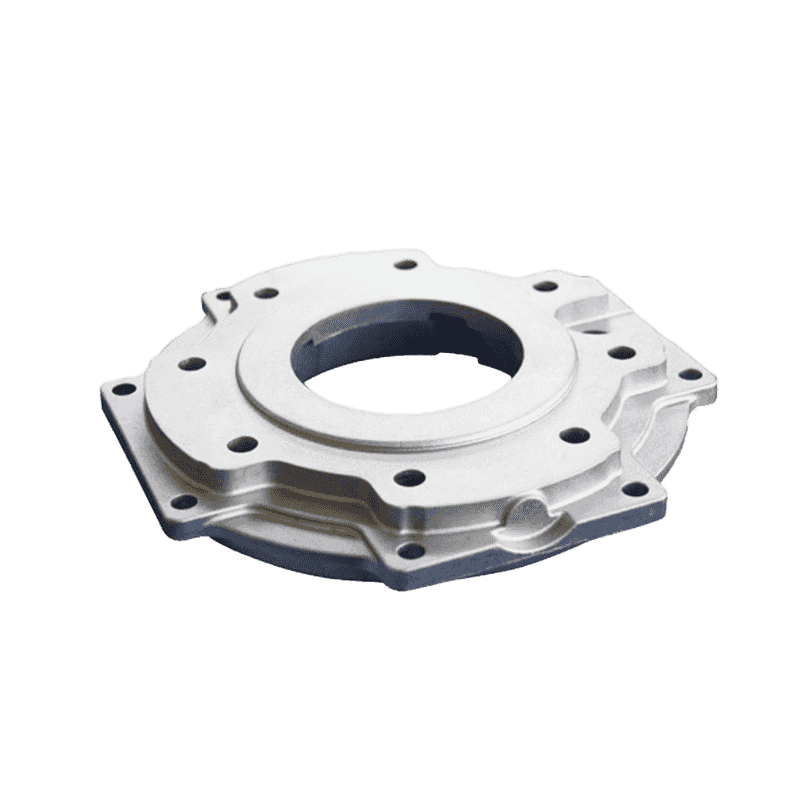

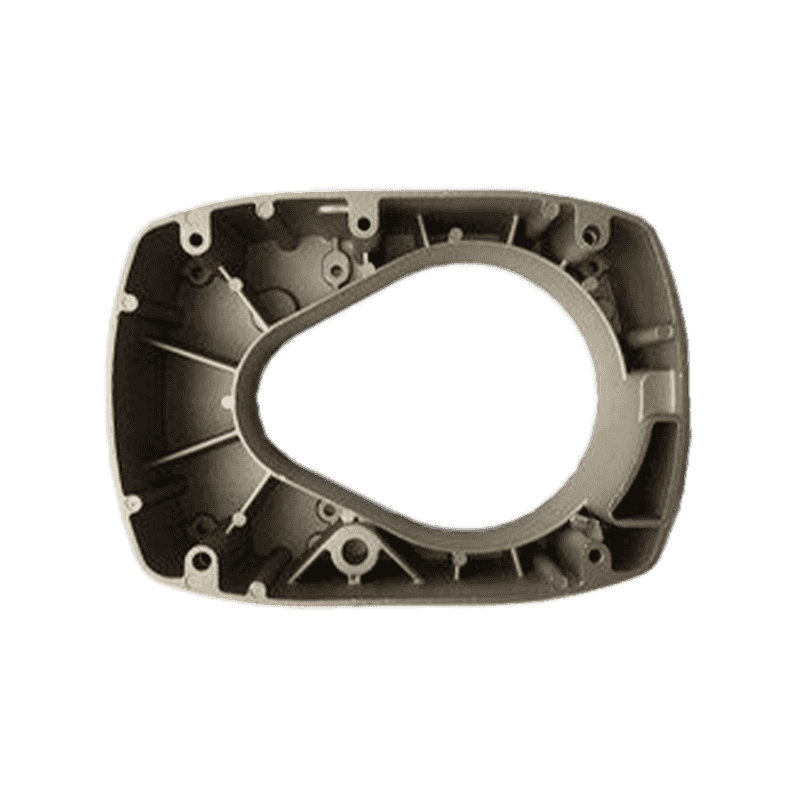

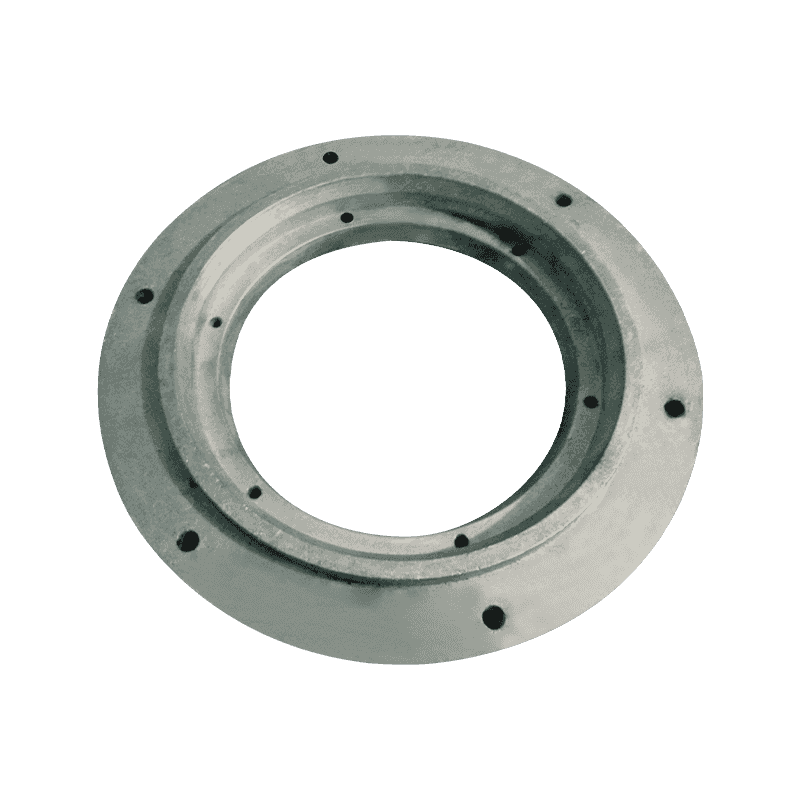

Zinklegeringer har specifikke egenskaber, der bidrager til letvægtsfokuseret konstruktion. Deres densitet er højere end aluminium, men lavere end nogle stållegeringer, hvilket gør det muligt at anvende dem i dele, hvor kompakt form og høj detaljenøjagtighed er prioriteret. Evnen til at producere tyndvæggede strukturer gennem højtryksstøbning betyder, at designere kan reducere massen uden at gå på kompromis med den strukturelle integritet. Zinklegeringer udviser også god slagfasthed og slidstyrke, hvilket gør det muligt at optimere kritiske bilkomponenter i størrelse. Derudover reducerer evnen til at danne komplekse geometrier gennem trykstøbning behovet for større eller tykkere sektioner, der traditionelt anvendes til forstærkning.

Integration af letvægtsstrategier i designteknik

Designteams integrerer lette principper ved at sikre, at materialet distribueres intelligent på tværs af komponenten. Strukturelle simuleringsværktøjer hjælper med at analysere belastningsveje, identificere områder med lav belastning og forfine komponentens geometri til reduceret masse. Ribstrukturer, hule sektioner og topologioptimerede layouts er almindeligt anvendte strategier. Zinklegeringens støbeevner understøtter disse designmetoder, fordi de giver designere mulighed for at skabe detaljerede indre former eller tynde sektioner i en enkelt støbecyklus. Sådanne tilgange hjælper med at reducere unødvendig tykkelse, samtidig med at delens pålidelighed bibeholdes under langvarig bilbrug.

Fælles letvægtsdesignstrategier for autokomponenter i zinklegering

Nedenfor er en tabel, der opsummerer typiske tilgange, der bruges under den lette optimeringsprocessen.

| Designstrategi | Beskrivelse |

|---|---|

| Tyndvægget støbning | Reduktion af sektionstykkelse gennem kontrolleret smelteflow og værktøjsdesign. |

| Topologi optimering | Fjernelse af materialer med lav belastning, samtidig med at den strukturelle ydeevne bevares. |

| Rib forstærkning | Tilføjelse af ribber i udvalgte områder i stedet for at øge den samlede vægtykkelse. |

| Hule eller halvhule former | Brug af indre hulrum til at reducere massen og samtidig bevare stivheden. |

| Del konsolidering | Design af multifunktionskomponenter for at reducere antallet af separate dele. |

Indvirkning af letvægtsdesign på brændstofeffektivitet og emissioner

Reduktion af massen af bilkomponenter bidrager til forbedret brændstofforbrug og lavere emissioner. Da motorer kræver mindre energi for at flytte et lettere køretøj, øges driftseffektiviteten. Selvom zinklegeringer ikke er det letteste materiale, der er til rådighed, giver deres evne til at danne kompakte, optimerede former dem mulighed for at erstatte tungere ståldele. Når de integreres på tværs af forskellige samlinger såsom dørkomponenter, beslag, huse og indvendige støttestrukturer, akkumuleres disse massereduktioner. Dette hjælper bilproducenter med at opfylde stadig strengere miljøstandarder og forventninger til ydeevne uden omfattende redesign af køretøjsarkitekturen.

Vigtigheden af dimensionel præcision i at understøtte lette mål

Trykstøbning af zinklegering giver en stram dimensionel nøjagtighed, hvilket gavner letvægtsteknik, fordi det muliggør brugen af mindre tolerancer og reducerer behovet for ekstra forstærkning. Når dele opretholder ensartet strukturel ensartethed, kan tyndere vægge implementeres sikkert. Denne præcision reducerer også sekundære bearbejdningsprocesser, hvilket understøtter målet om at minimere materialespild. Automotive applikationer kræver ofte høj tilpasningsnøjagtighed mellem indbyrdes forbundne komponenter, og zinklegeringens støbepræcision sikrer, at letvægtsdesign ikke går på kompromis med justering eller samlingskvalitet.

Mekaniske præstationsovervejelser i komponenter med reduceret masse

Selvom letvægtsdesign er vigtigt, er mekanisk ydeevne stadig en prioritet. Zinklegeringsdele skal opretholde tilstrækkelig styrke, stabilitet og udmattelsesbestandighed. Designere bruger ofte beregningssimuleringer til at verificere, om geometrien med reduceret masse kan modstå driftsbelastninger såsom vibrationer, stød og termisk variation. Zinklegeringer udviser ensartet mekanisk ydeevne på grund af deres ensartede mikrostruktur og kontrollerede størkning ved trykstøbning. Denne pålidelighed understøtter brugen af letvægtsgeometrier uden at øge risikoen for fejl i det lange løb. Ingeniører skal balancere massereduktion med holdbarhed og sikkerhed og sikre, at ingen af dem kompromitteres.

Mekaniske egenskaber, der er relevante for letvægtszinklegeringsdesign

Tabellen nedenfor viser almindelige overvejelser om mekanisk ydeevne ved evaluering af letvægtsgennemførlighed.

| Ejendom | Design relevans |

|---|---|

| Trækstyrke | Sikrer at delen kan modstå trækkræfter selv med reduceret tykkelse. |

| Udbyttestyrke | Bestemmer modstand mod permanent deformation under statisk belastning. |

| Træthedspræstation | Vigtigt for dele, der udsættes for gentagne stresscyklusser. |

| Slagmodstand | Understøtter holdbarhed under pludselige mekaniske stød. |

| Slidstyrke | Sikrer lang levetid for overflader i kontakt med bevægelige komponenter. |

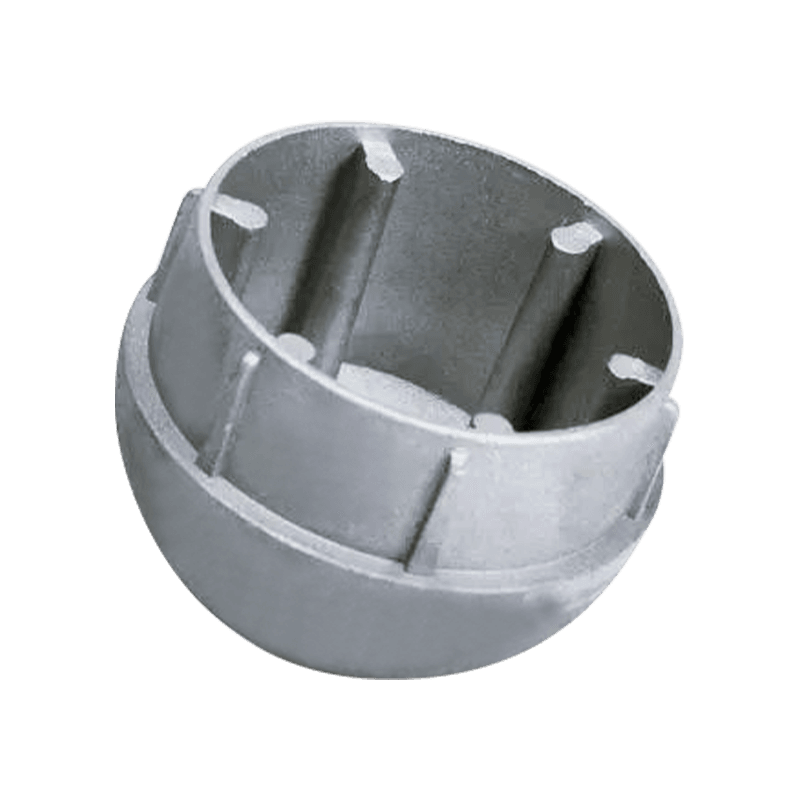

Værktøjsdesigns rolle i at opnå lette strukturer

Værktøjsdesign spiller en vigtig rolle ved fremstilling af tynde og lette zinklegeringskomponenter. Korrekt styring af formtemperaturen tillader stabil materialestrøm, som hjælper med at udfylde smalle eller detaljerede hulrum. Værktøjet skal rumme funktioner såsom ribber, hule kanaler eller segmenterede former uden at forårsage defekter såsom kolde lukker eller ufuldstændig fyldning. Udluftnings- og portdesign påvirker også kvaliteten af tyndvæggede sektioner. Fordi zinklegeringer størkner hurtigt, skal værktøjer konstrueres til at optimere strømningsveje og undgå for tidlig størkning i kritiske zoner. Værktøj af høj kvalitet sikrer, at letvægtsdesign kan fremstilles i skala.

Overvejelser om termisk styring i lette zinkkomponenter

Termisk ekspansion og varmeafledning skal tages i betragtning ved design af letvægtsdele af zinklegering. Ændringer i temperatur under køretøjets drift kan påvirke dimensionsstabiliteten, især i tyndvæggede strukturer. Designere evaluerer termisk belastningsfordeling inden for delen og overvejer yderligere strukturelle understøtninger, hvor varmekoncentration kan forekomme. Fordi zinklegeringer leder varme mere effektivt end nogle andre materialer, kan de formes til at lette kontrolleret spredning. Denne egenskab understøtter integrationen af letvægtsstrukturer, samtidig med at driftssikkerheden bevares på tværs af forskellige bilmiljøer.

Delkonsolidering som en letvægtsmetode

Delkonsolidering gør det muligt at forme flere komponenter til en enkelt trykstøbt del. Ved at integrere funktioner, der tidligere var spredt over flere stykker, kan den samlede vægt reduceres. Konsoliderede dele eliminerer fastgørelsesudstyr såsom bolte eller beslag, hvilket yderligere reducerer massen. Zinklegeringens støbepræcision hjælper med at sikre, at komplekse multifunktionelle former kan formes nøjagtigt. Denne tilgang forenkler også monteringen, forbedrer vedligeholdelseseffektiviteten og reducerer antallet af sammenføjningspunkter, der kan indføre stresskoncentrationer. Konsolidering er på linje med letvægtsprincipper ved at optimere materialeforbruget på tværs af samlinger.

Produktionseffektivitet og reduceret materialespild i letvægtsdesign

Trykstøbning af zinklegeringer reducerer materialespild ved at bruge næsten-net-form fabrikation, hvilket er nyttigt til letvægtsfokuseret produktion. Når dele er designet med minimalt overskydende materiale, kræves færre bearbejdningstrin, hvilket sparer både materiale og energi. Producenter kan yderligere optimere portsystemer og genbruge overskydende zinklegering. Dette understøtter bæredygtige produktionsprocesser og er i overensstemmelse med industriens bestræbelser på at reducere miljøpåvirkningen. Effektiv materialeanvendelse er med til at styrke målet om at designe lettere komponenter uden unødvendigt ressourceforbrug.

Evaluering af letvægtsydelse gennem test og validering

Testning sikrer, at autokomponenter i letvægts zinklegering opfylder holdbarheds- og sikkerhedsstandarder. Valideringsmetoder omfatter trækprøvning, konsekvensanalyse, træthedsvurderinger og termiske cyklingsevalueringer. Ingeniører observerer deformationsmønstre, spændingsreaktioner og revneudbredelsesadfærd for at bestemme, om designet med reduceret masse yder tilstrækkeligt under driftsforhold. Der udføres dimensionsinspektioner for at bekræfte, at de trykstøbte dele matcher CAD-specifikationerne, og at tynde sektioner ikke deformeres under afkøling. Kombinationen af fysisk testning og simulering skaber en pålidelig verifikationsramme.

Designsamarbejde mellem materialeeksperter og bilingeniører

Effektiv letvægtsudvikling afhænger af samarbejde mellem forskellige ingeniørteams. Materialespecialister giver indsigt i zinklegeringsydelser, mens konstruktionsingeniører fortolker belastningskrav. Produktionsingeniører vurderer, om tyndvæggede eller detaljerede funktioner kan støbes konsekvent i produktionen. Tidligt samarbejde reducerer sandsynligheden for urealistiske designforventninger og sikrer, at vægtreduktionsstrategier stemmer overens med praktiske produktionsmuligheder. Sådant teamwork styrker integrationen af lette mål inden for bilindustriens udviklingscyklusser og fører til komponenter, der er både effektive og pålidelige.

Fremtidige tendenser inden for letvægts zinklegeringer til bilkomponenter

Fremtidige fremskridt fokuserer på at forbedre zinklegeringsformuleringer, forbedre presstøbt behandlingspræcision og udvikle mere avancerede simuleringsværktøjer til massereduktion. Legeringsforbedringer kan give øget styrke eller bedre termisk stabilitet, hvilket tillader tyndere vægge uden at ofre ydeevnen. Automatisering i trykstøbning vil hjælpe med at opnå ensartet kvalitet i letvægtsgeometrier, mens multi-akset bearbejdningsintegration kan forfine efterbehandlingsnøjagtigheden. Efterhånden som bilfabrikanterne fortsætter med at reducere køretøjets masse for at opfylde miljøbestemmelserne, vil zinklegeringsstøbte dele sandsynligvis spille en stadig vigtigere rolle på grund af deres tilpasningsevne og præcision.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.