Hvordan kan zinklegeringen die-cast bildele bildele minimere omkostningerne uden at gå på kompromis med kvaliteten?

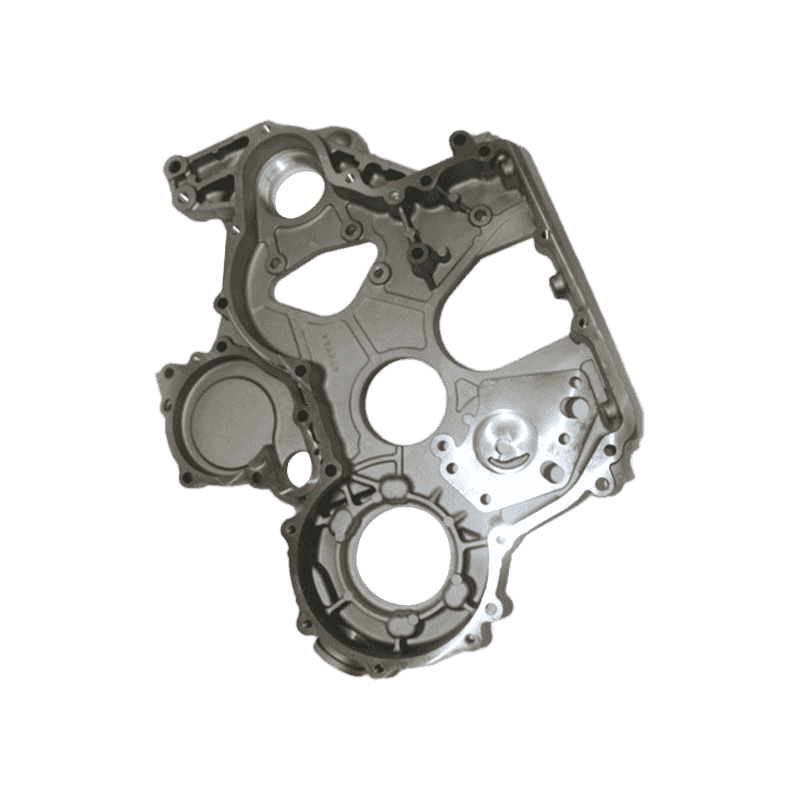

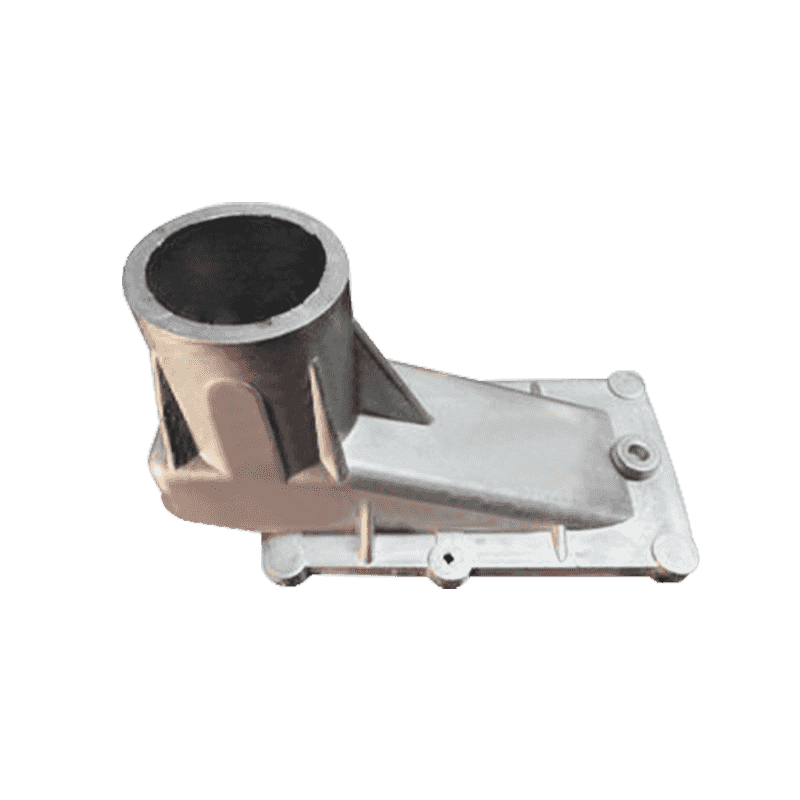

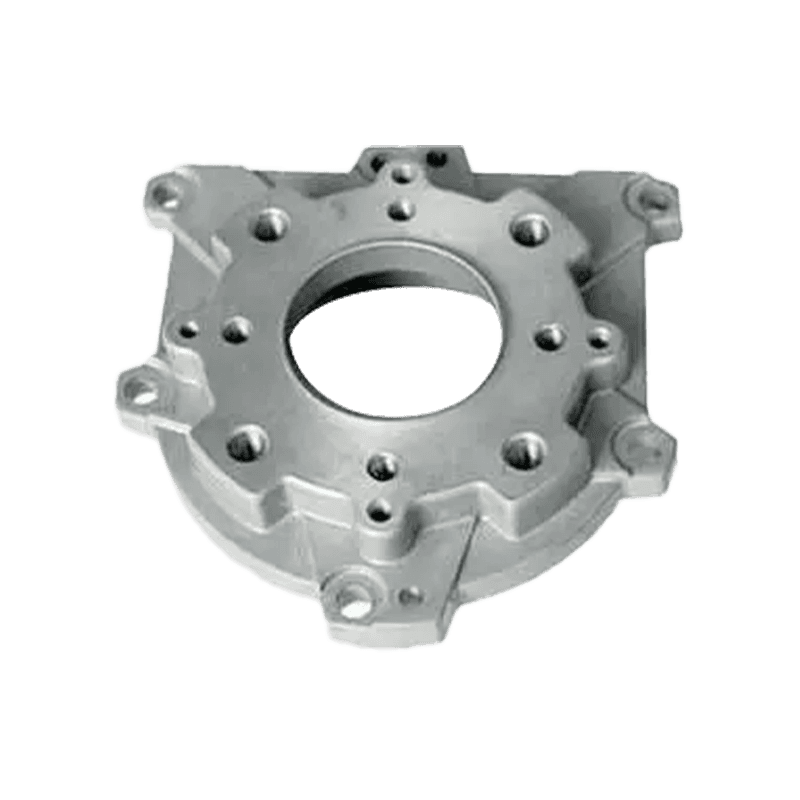

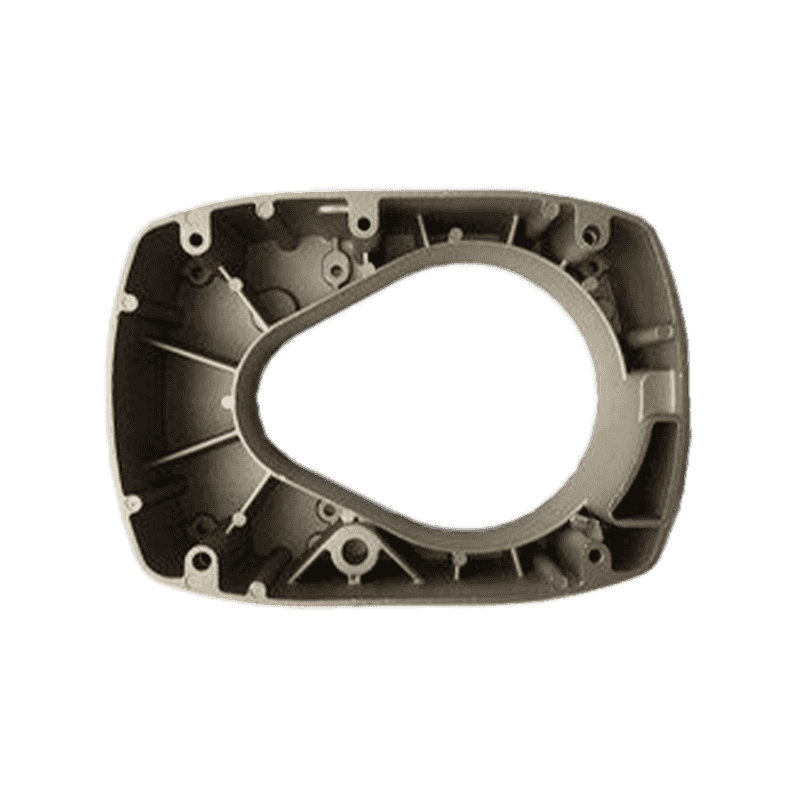

21-11-2024 Minimering af omkostninger uden at gå på kompromis med kvaliteten af Zinklegering Die-Cast Auto Parts involverer flere strategiske tilgange i hele fremstillingsprocessen.

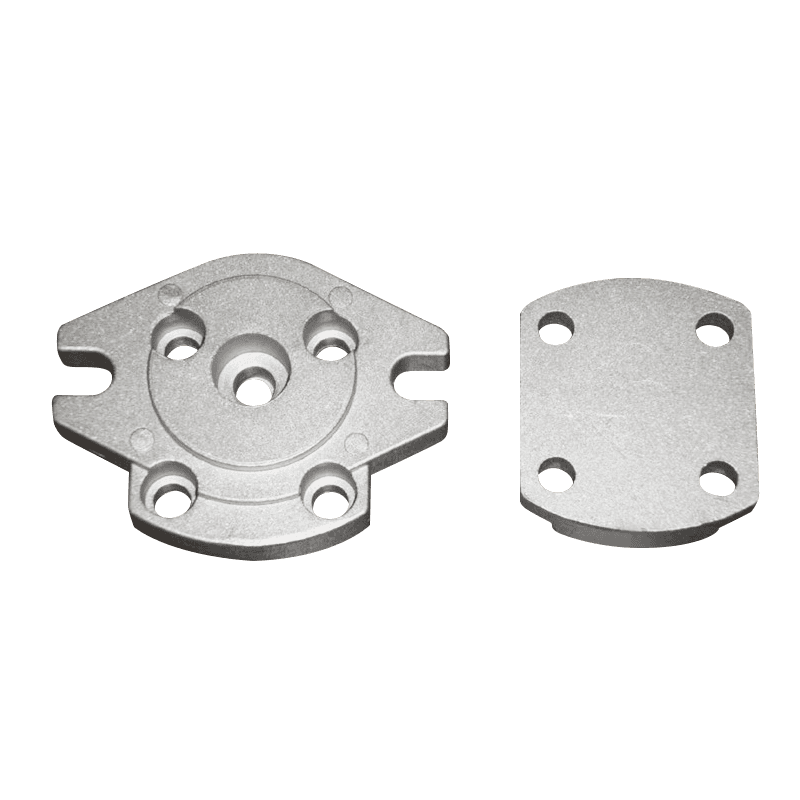

Design til fremstilling: At sikre, at design af bildele er optimeret til die-casting-processen, kan reducere materialeaffald, forenkle værktøjet og minimere efterbehandlingsarbejdet. Brug af enkle geometrier, minimering af underskæringer og undgå komplekse funktioner kan sænke produktionsomkostningerne. THIN-WALL DESIGN: Zinklegeringer kan opnå god styrke, selv med tyndere vægge. Design af dele med tyndere vægge kan reducere materialets brug og vægt, sænke både materialeomkostninger og energiforbrug under die-casting-processen.

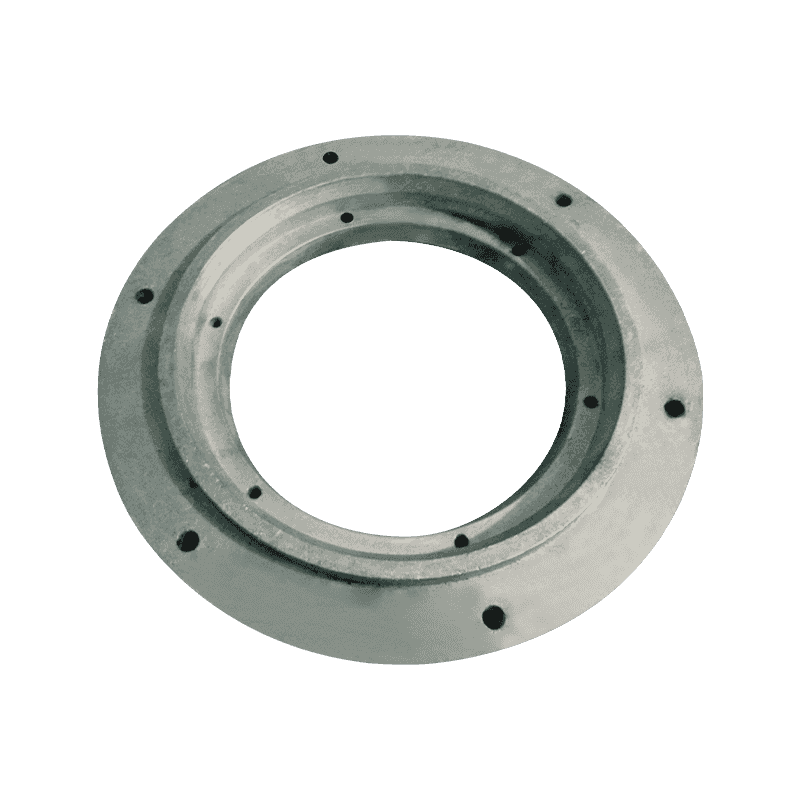

Delkonsolidering: Kombination af flere komponenter i en enkelt die-cast-del kan eliminere behovet for yderligere monteringsprocesser, hvilket reducerer arbejdskraft og materialeomkostninger. Brug af standardværktøj: Brug af standarddies og forme snarere end brugerdefineret værktøj kan reducere de oprindelige opsætningsomkostninger, især til produktion med høj volumen.

Optimering af legeringssammensætning: Mens zinklegeringer tilbyder fremragende ydelse, kan lette ændringer af legeringssammensætningen (såsom at bruge legeringer med lavere niveauer af dyre elementer) reducere materielle omkostninger. Dette skal dog gøres omhyggeligt for at undgå at kompromittere styrke, korrosionsbestandighed eller andre vigtige egenskaber.

Genanvendelse af skrotmateriale: Genbrug af zinklegeringsskrot, der genereres under die-casting-processen, kan reducere omkostningerne ved råmaterialer. Implementering af et effektivt skrotstyringssystem hjælper med at minimere affald og sænke behovet for køb af friske legeringer. Materiale sourcing: Køb af zinklegeringer i bulk eller fra omkostningseffektive leverandører kan reducere de materielle omkostninger pr. Del. At sikre en pålidelig og omkostningseffektiv forsyningskæde til råvarer bidrager også til omkostningsbesparelser.

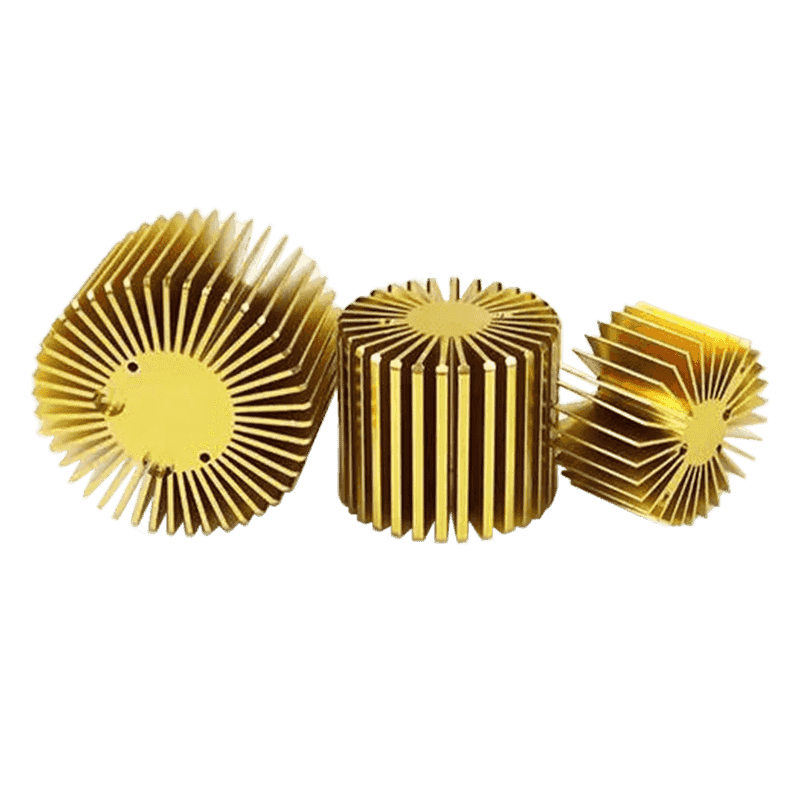

Forbedringer af die-casting-proces: Raffinering af die-casting-processen kan forbedre effektiviteten. Brug af mere præcise temperaturkontroller, optimering af køletider og anvendelse af avancerede teknologier som vakuumstøbning kan forbedre kvaliteten af dele, reducere defekter og øge det samlede udbytte.

Reduktion af cyklustid: Afkortning af den tid, det tager at kaste hver del, kan øge produktionsgennemstrømningen og lavere arbejdsomkostninger. Dette kan opnås gennem bedre processtyring, hurtigere køleteknikker og optimerede maskinindstillinger. Automering af poststøbende operationer: automatisering af efterbehandlingsprocesser, såsom trimning, rengøring eller overfladebehandling, kan sænke arbejdsomkostningerne og reducere fejl, der kan føre til omarbejdning eller skrapning.

Værktøjets livsoptimering: Udvidelse af forme og værktøjer kan reducere hyppigheden og omkostningerne ved formeudskiftninger eller reparationer. Dette kan opnås ved at vælge de rigtige værktøjsmaterialer, vedligeholde forme korrekt og optimere die-casting-processen for at minimere slid.

Lavprismaterialer: Brug af omkostningseffektive materialer til forme, der stadig er holdbare nok til de krævede produktionsløb, kan reducere værktøjsomkostninger. Derudover udforsker nogle producenter modulære værktøjssystemer, hvor formen komponenter kan udskiftes individuelt efter behov, snarere end hele formen. OPTIMIMENERINGSFORSKOLDE OG VARMERING: korrekt styring af afkøling og opvarmningscyklusser af former kan sikre en støbning af høj kvalitet uden unødvendig energi, hvilket kan spare på både tid og energiomkostninger.

Lean produktionsteknikker: Implementering af magert produktionsprincipper hjælper med at minimere affald, reducere overskydende lager og strømline produktionen. Teknikker som just-in-time beholdning, kortlægning af værdistrøm og kontinuerlig forbedring kan identificere og eliminere ineffektivitet i hele produktionsprocessen. Reduktion af skrothastigheder: Forbedring af konsistensen og nøjagtigheden af die-casting-processen kan reducere hastigheden for defekte dele, hvilket igen sænker spilder og behovet for omarbejdning. Dette kan opnås ved at investere i bedre maskinkalibrering, procesovervågning og kvalitetskontrolforanstaltninger.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.