Hvordan påvirker trykstøbning af elektriske køretøjer den mekaniske styrke af elektriske køretøjskomponenter?

01-01-2026Baggrund for trykstøbning i fremstilling af elektriske køretøjer

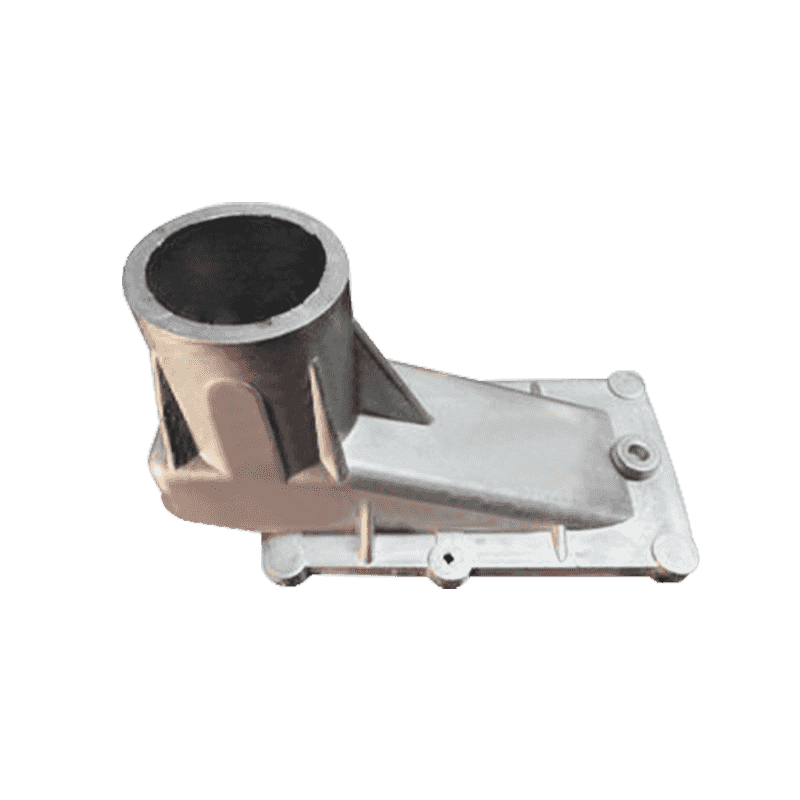

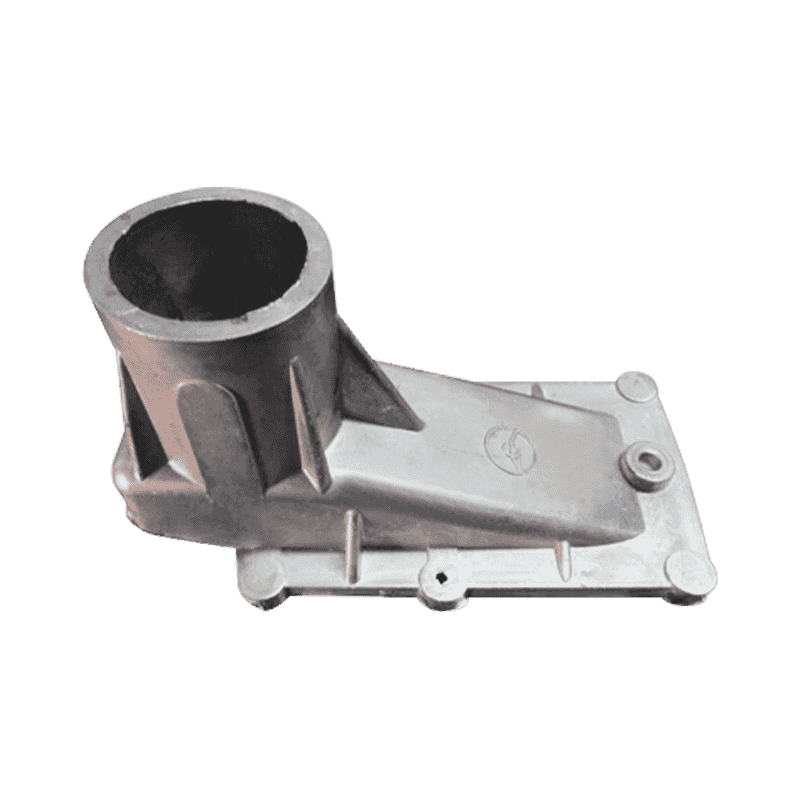

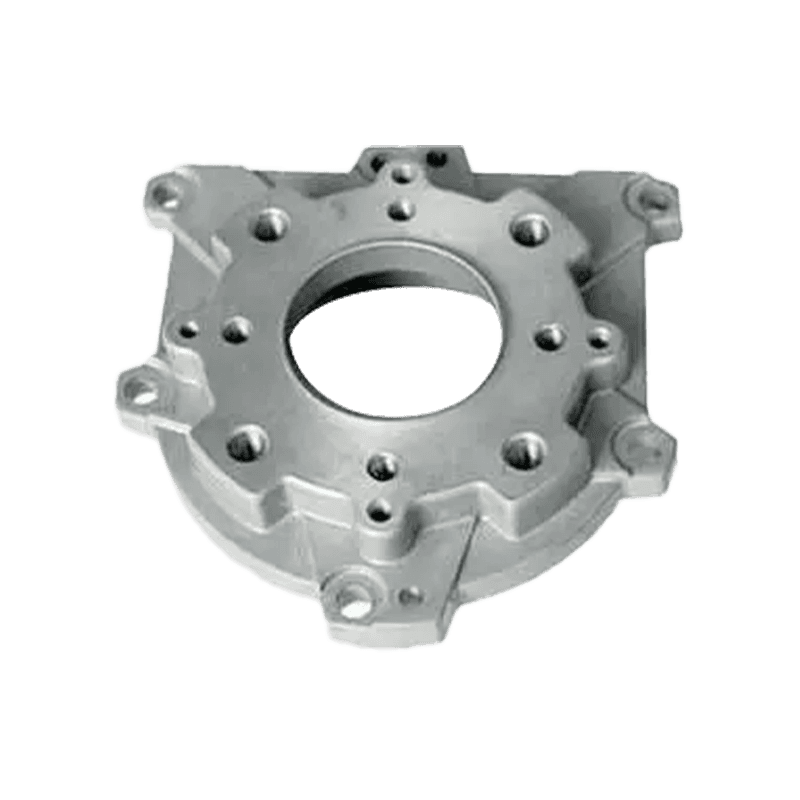

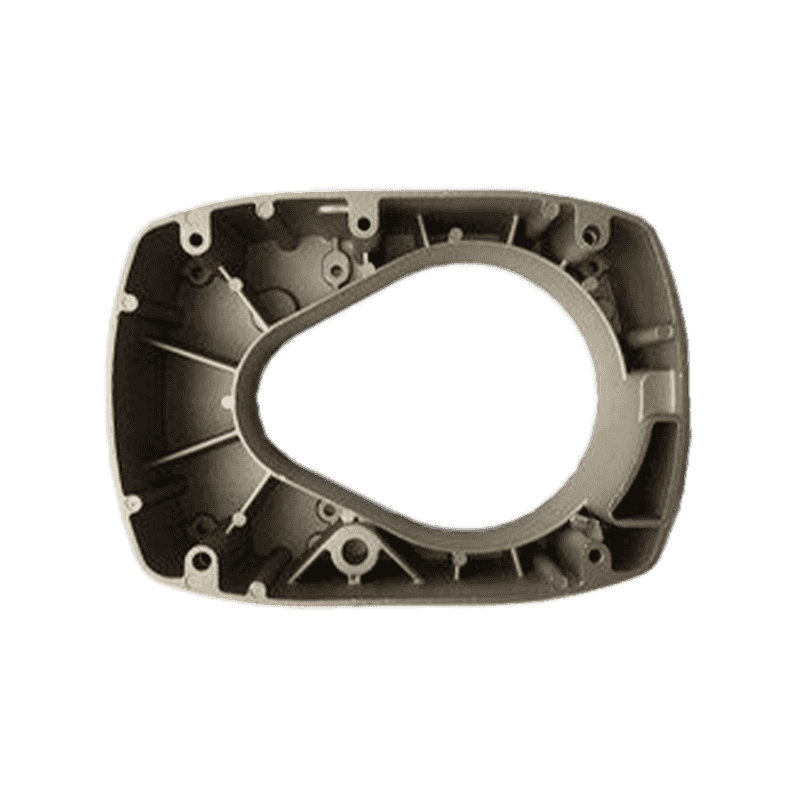

Udviklingen af elektriske køretøjer har fremskyndet vedtagelsen af avancerede fremstillingsprocesser, blandt hvilke trykstøbning spiller en central rolle. Trykstøbning muliggør dannelsen af komplekse metalkomponenter med kontrolleret geometri og relativt ensartet indre struktur. I elektriske køretøjer bruges denne proces i vid udstrækning til motorhuse, inverterhuse, batterikabinetter og strukturelle dele, der skal balancere vægt, styrke og dimensionsnøjagtighed. Forstå hvordan trykstøbning af elektriske køretøjer påvirker mekanisk styrke er afgørende for at vurdere pålideligheden og den langsigtede ydeevne af disse komponenter.

Grundlæggende principper for støbning af elektriske køretøjer

Trykstøbning involverer indsprøjtning af smeltet metal, almindeligvis aluminium eller magnesiumlegeringer, i en stålform under højt tryk. Metallet fylder hurtigt hulrummet og størkner, idet det tager formens præcise form. For elektriske køretøjskomponenter tillader denne metode stram kontrol over vægtykkelse og strukturelle ribber, som direkte påvirker lastbærende evne. Den hurtige størkningsproces påvirker også kornstrukturen, som er en nøglefaktor for at bestemme mekanisk styrke.

Materialevalg og dets indflydelse på mekanisk styrke

Valget af legering har direkte indflydelse på, hvordan trykstøbning påvirker mekanisk styrke. Aluminiumslegeringer er almindeligt anvendt på grund af deres balance mellem styrke, vægt og varmeledningsevne. Magnesiumlegeringer kan vælges til yderligere vægtreduktion, men kræver ofte omhyggelig design for at opfylde styrkekravene. Legeringssammensætningen bestemmer trækstyrke, udbytteadfærd og modstand mod deformation under belastning. I elektriske køretøjsapplikationer skal trykstøbeprocessen matches med passende legeringer for at sikre, at komponenter kan modstå driftsbelastninger.

Kornstrukturdannelse under trykstøbning

Hurtig afkøling under trykstøbning fører til dannelsen af finkornede mikrostrukturer nær formoverfladen, mens der kan dannes lidt grovere korn mod det indre. Fine korn bidrager generelt til højere flydespænding og forbedret modstand mod revneinitiering. Denne gradient i kornstrukturen påvirker, hvordan elektriske køretøjskomponenter reagerer på mekaniske belastninger, især under vibrationer og termisk cykling. Kontrolleret køling og optimeret formdesign hjælper med at styre disse mikrostrukturelle egenskaber.

Indvirkning af porøsitet på mekanisk ydeevne

Porøsitet er en almindelig bekymring i trykstøbte komponenter og kan påvirke den mekaniske styrke, hvis den ikke kontrolleres korrekt. Gasindfangning eller krympning under størkning kan skabe hulrum i materialet. I elektriske køretøjskomponenter kan overdreven porøsitet reducere lastbærende kapacitet og træthedsmodstand. Procesoptimering, herunder vakuum-assisteret trykstøbning og præcis kontrol af injektionsparametre, hjælper med at minimere porøsiteten og understøtter mere ensartet mekanisk adfærd.

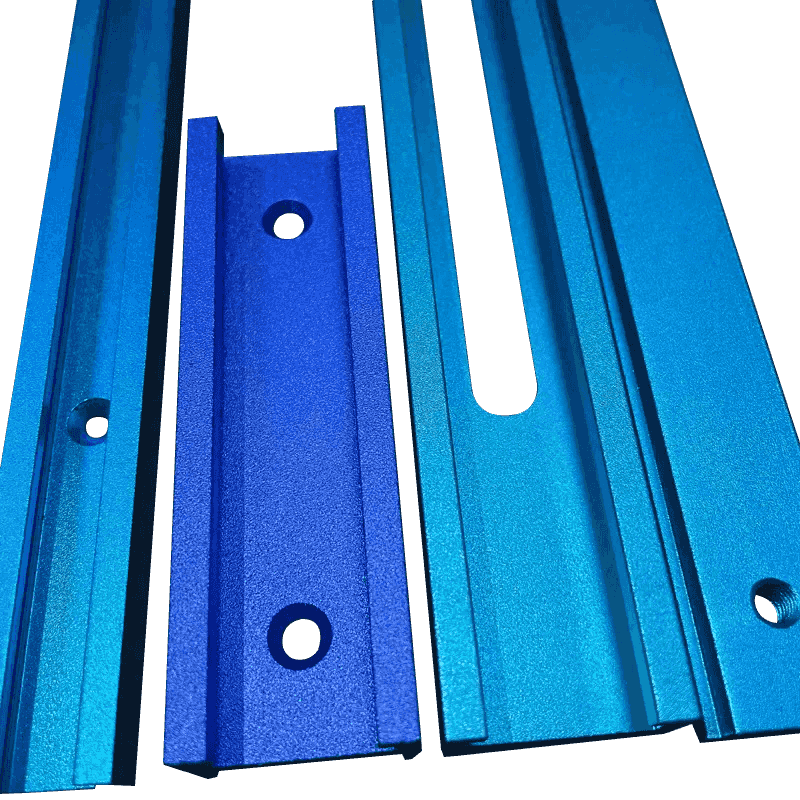

Effekt af vægtykkelse og strukturelt design

Trykstøbning giver designere mulighed for at variere vægtykkelsen og integrere forstærkningsfunktioner såsom ribber og fremspring. Disse designvalg påvirker direkte den mekaniske styrke ved at fordele belastninger mere jævnt over komponenten. I elektriske køretøjskonstruktioner forbedrer strategisk brug af tykkere sektioner i områder med høj belastning stivheden, mens tyndere vægge reducerer den samlede vægt. Evnen til at integrere disse funktioner i en enkelt støbning forbedrer den strukturelle effektivitet sammenlignet med samlinger lavet af flere dele.

Reststress og dens indflydelse på styrke

Restspændinger kan udvikle sig under de hurtige afkølings- og størkningsstadier af trykstøbning. Disse indre spændinger kan påvirke, hvordan komponenter opfører sig under mekanisk belastning, især ved langvarig brug. I elektriske køretøjsapplikationer er restspændingshåndtering vigtig, fordi komponenter ofte udsættes for gentagne termisk ekspansion og sammentrækning. Post-casting behandlinger såsom stress relief processer kan hjælpe med at reducere indre stress niveauer og stabilisere mekaniske egenskaber.

Sammenligning med andre fremstillingsmetoder

Sammenlignet med bearbejdning fra faste emner eller svejsning af flere dele sammen, tilbyder trykstøbning forskellige mekaniske egenskaber. Maskinbearbejdede dele kan have mere ensartet indre struktur, men involverer ofte større materialespild og længere produktionstider. Svejste samlinger introducerer samlinger, der kan blive spændingskoncentrationspunkter. Trykstøbning giver integrerede strukturer med færre samlinger, hvilket kan forbedre lastfordelingen og reducere potentielle fejlsteder i elektriske køretøjskomponenter.

| Fremstillingsmetode | Strukturel kontinuitet | Typisk styrkeovervejelse |

|---|---|---|

| Trykstøbning | Høj integration, færre led | Styrke påvirket af porøsitetskontrol |

| Bearbejdning | Enkelt solidt materiale | Konsekvent, men materialekrævende |

| Svejset samling | Flere sammenføjede dele | Styrke påvirket af svejsekvalitet |

Træthedsadfærd af die-cast EV-komponenter

Elektriske køretøjskomponenter udsættes ofte for cykliske belastninger på grund af vejvibrationer, drivlinjedrift og termiske ændringer. Træthedsstyrke er derfor en kritisk overvejelse. Trykstøbning kan understøtte acceptabel træthedsydelse, når procesparametre kontrolleres omhyggeligt for at begrænse defekter. Glatte overfladefinisher og ensartet indre struktur reducerer stresskoncentrationen, hvilket hjælper med at forlænge træthedslevetiden under gentagne belastningsforhold.

Termiske effekter på mekanisk styrke

Elektriske køretøjskomponenter fungerer i miljøer, hvor temperaturændringer er hyppige, især i nærheden af batteripakker og strømelektronik. Trykstøbte aluminiumslegeringer opretholder stabile mekaniske egenskaber over en række driftstemperaturer, selvom styrken kan falde lidt ved forhøjede temperaturer. Trykstøbeprocessen giver mulighed for præcis kontrol af komponentens geometri, som hjælper med at styre termisk ekspansion og reducerer risikoen for deformation eller revner.

Rolle af varmebehandling efter trykstøbning

Varmebehandling efter støbning anvendes undertiden for at forbedre mekanisk styrke og dimensionsstabilitet. Varmebehandling kan modificere mikrostrukturen ved at opløse visse faser og fremme mere ensartet kornfordeling. I elektriske køretøjsapplikationer kan varmebehandlede trykstøbte komponenter give forbedret flydespænding og bedre modstandsdygtighed over for deformation, forudsat at dimensionstolerancer opretholdes.

Indflydelse af formdesign på styrkefordeling

Formdesign spiller en væsentlig rolle i at bestemme, hvordan metal flyder og størkner inde i hulrummet. Korrekt portplacering og strømningsveje reducerer turbulens og fremmer ensartet fyldning. Dette fører til mere ensartet indre struktur og mekanisk styrke på tværs af komponenten. I trykstøbning af elektriske køretøjer bruges avancerede formsimuleringsværktøjer ofte til at forudsige potentielle svage punkter og justere design i overensstemmelse hermed.

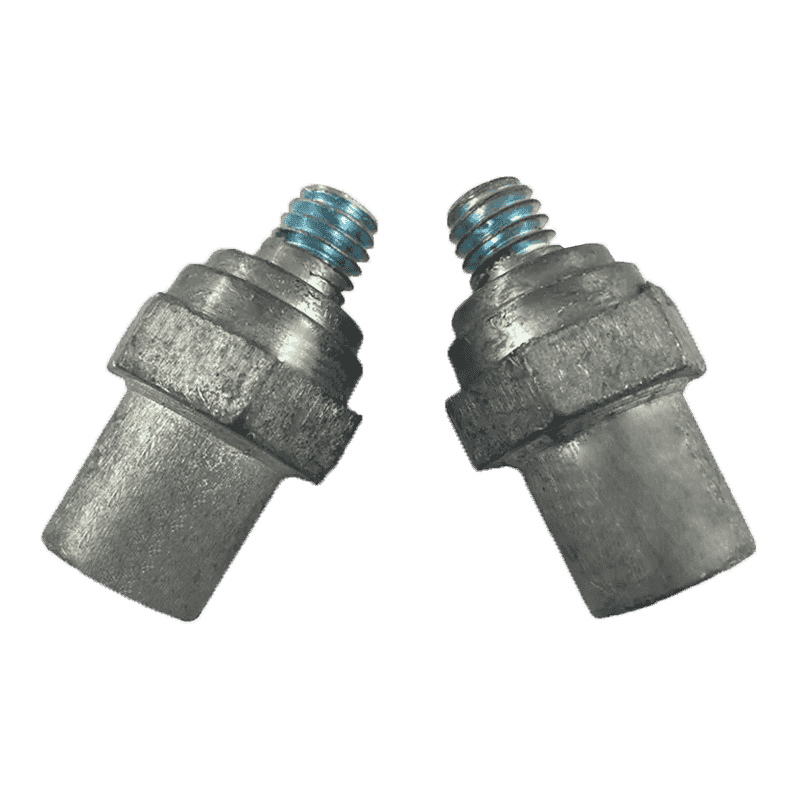

Dimensionsnøjagtighed og belastningsoverførsel

Trykstøbning giver høj dimensionel nøjagtighed, som understøtter korrekt pasform og belastningsoverførsel mellem tilsluttede komponenter. Når elektriske køretøjsdele passer præcist sammen, fordeles mekaniske belastninger efter hensigten i stedet for at blive koncentreret ved skæve grænseflader. Dette bidrager indirekte til den samlede mekaniske styrke ved at reducere lokaliseret stress, der ellers kunne føre til for tidlig svigt.

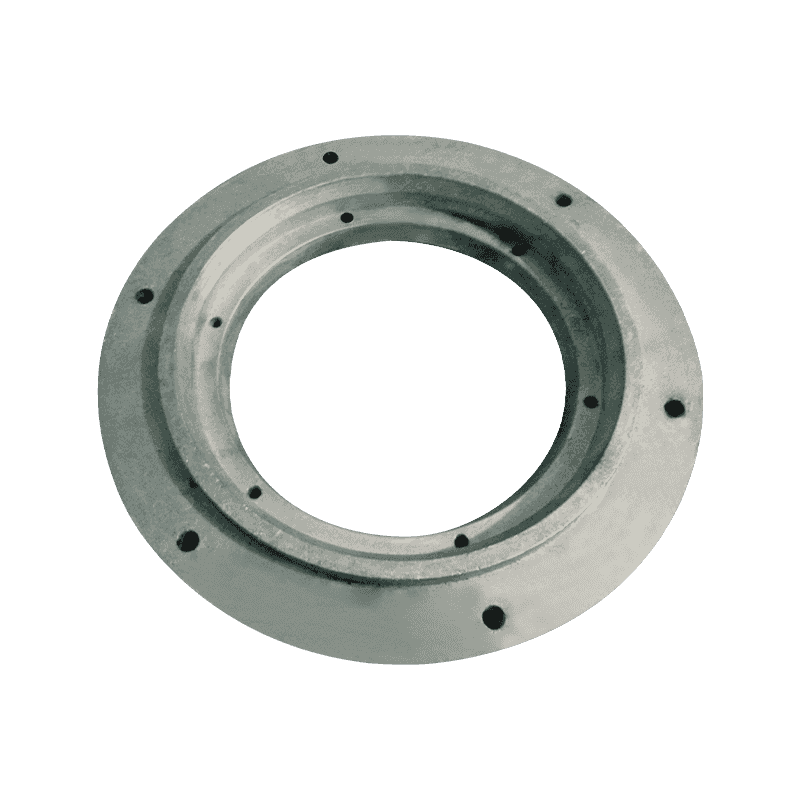

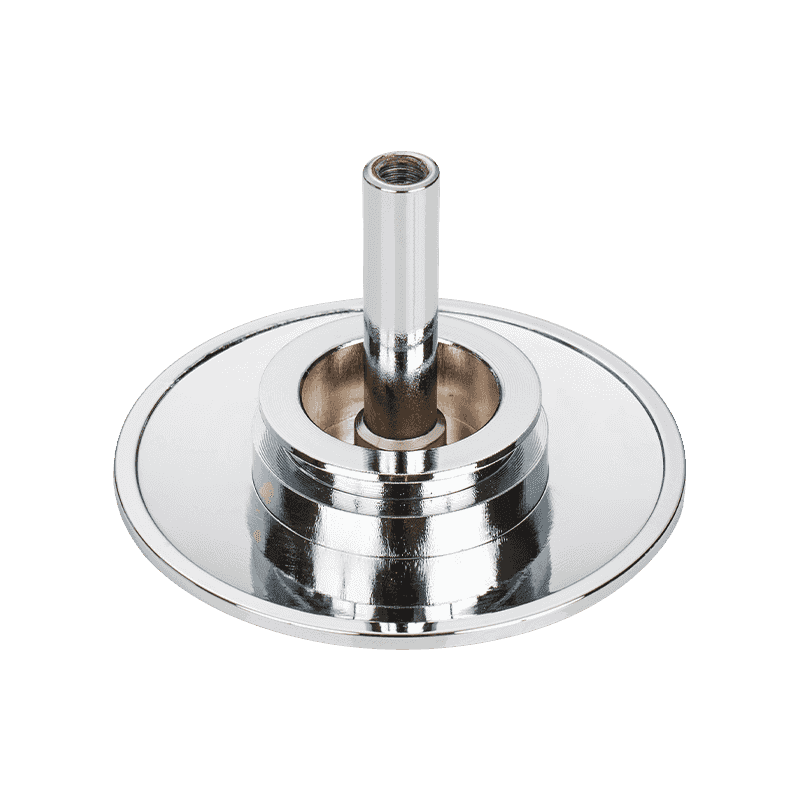

Integration af flere funktioner i enkeltstøbninger

En fordel ved trykstøbning i elektriske køretøjer er evnen til at integrere flere funktionelle funktioner i en enkelt komponent. Monteringspunkter, kølekanaler og strukturelle forstærkninger kan støbes samtidigt. Denne integration reducerer behovet for yderligere fastgørelseselementer eller svejsede samlinger, som kan blive kilder til svaghed. Som et resultat er den samlede mekaniske styrke og strukturelle konsistens forbedret.

Kvalitetskontrolforanstaltninger og styrkekonsistens

Opretholdelse af ensartet mekanisk styrke på tværs af store produktionsvolumener kræver robust kvalitetskontrol. Ikke-destruktive testmetoder som røntgeninspektion og ultralydstest bruges til at opdage interne defekter. Procesovervågning sikrer, at indsprøjtningstryk, temperatur og kølehastigheder forbliver inden for specificerede områder. Disse foranstaltninger er med til at sikre, at elektriske køretøjers trykstøbte komponenter konsekvent opfylder forventningerne til mekanisk styrke.

| Kvalitetskontrolmetode | Hovedformål | Indvirkning på styrke |

|---|---|---|

| Røntgen inspektion | Registrer intern porøsitet | Reducerer risikoen for skjulte svage zoner |

| Procesovervågning | Stabiliser støbeparametre | Forbedrer konsistensen |

| Dimensionel inspektion | Bekræft geometrisk nøjagtighed | Understøtter korrekt belastningsfordeling |

Strukturel ydeevne under kollisions- og stødbelastninger

Sikkerhedskrav til elektriske køretøjer omfatter modstand mod stød og kollisionsbelastninger. Trykstøbte strukturelle komponenter kan designes til at absorbere og omfordele energi under kollisioner. Den mekaniske styrke opnået gennem kontrolleret trykstøbning gør det muligt for disse komponenter at deformeres på forudsigelige måder, hvilket understøtter energistyringsstrategier i køretøjskonstruktioner. Korrekt legeringsvalg og strukturelt design er afgørende for at opnå denne balance.

Langsigtet mekanisk stabilitet i drift

I løbet af et elektrisk køretøjs levetid udsættes komponenter for mekanisk belastning, vibrationer og miljøfaktorer. Trykstøbte komponenter, der er korrekt designet og fremstillet, har en tendens til at opretholde stabile mekaniske egenskaber over tid. Konsekvent mikrostruktur og kontrollerede defektniveauer bidrager til forudsigelig ydeevne, hvilket reducerer sandsynligheden for uventet styrkeforringelse under længere tids brug.

Fremtidige trends inden for EV-støbning og styrkeoptimering

Fremskridt inden for trykstøbning i stor skala, nogle gange omtalt som integreret eller megastøbning, har indflydelse på, hvordan mekanisk styrke styres i elektriske køretøjer. Større støbegods i ét stykke reducerer antallet af dele og samlinger, hvilket kan forbedre den strukturelle kontinuitet. Fortsat udvikling inden for legeringsteknologi, simuleringsværktøjer og processtyring forventes yderligere at forfine forholdet mellem trykstøbning og mekanisk styrke i fremtidige elektriske køretøjsdesign.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.