Hvad er fordelene ved zinklegeringsudstyr til legeringsværktøj til at støbe?

03-08-2025 Materielle egenskaber og strukturel tilpasningsevne

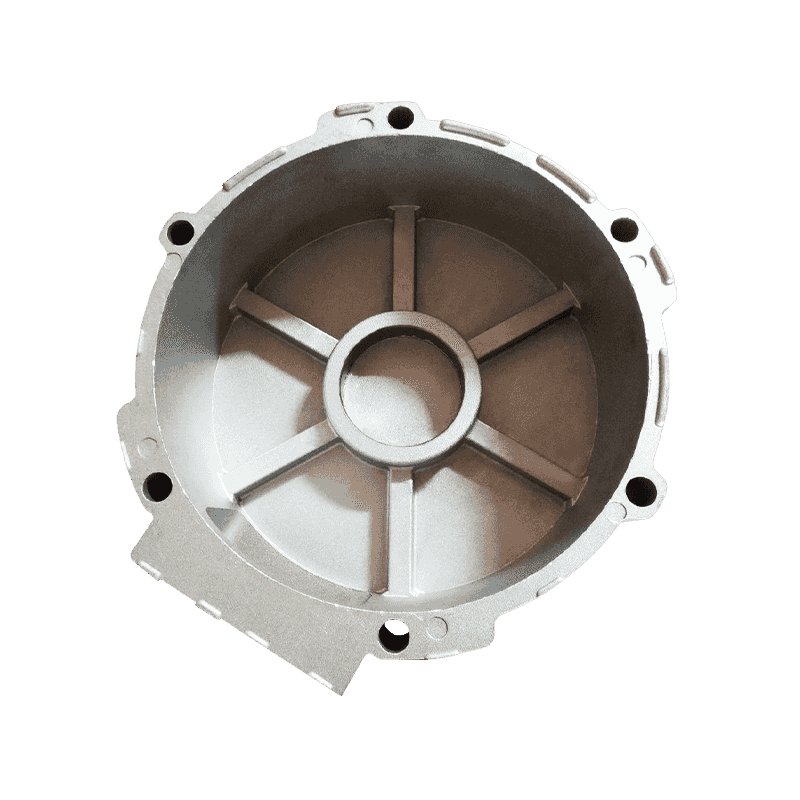

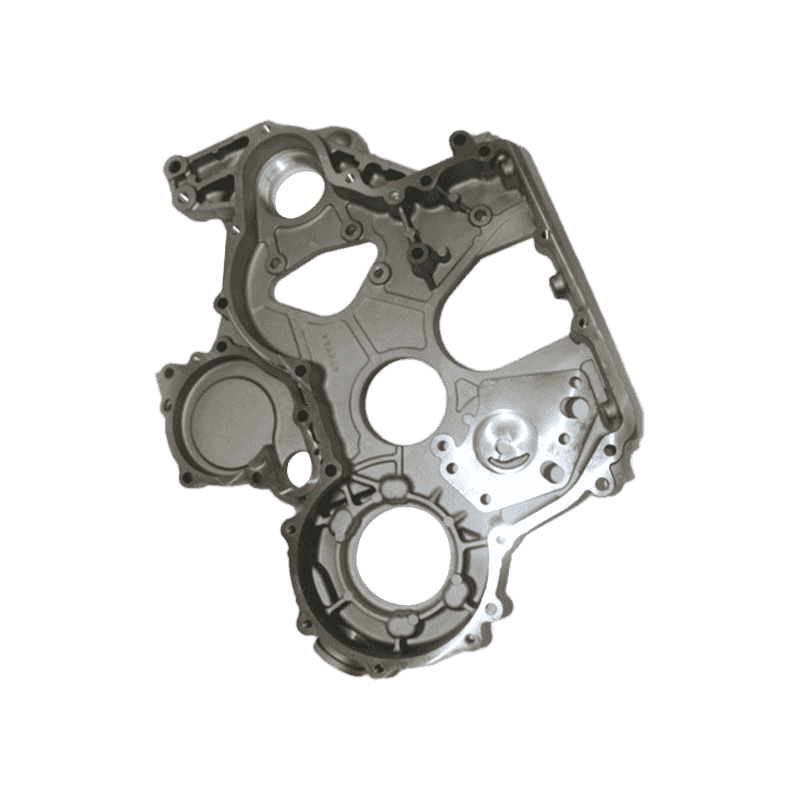

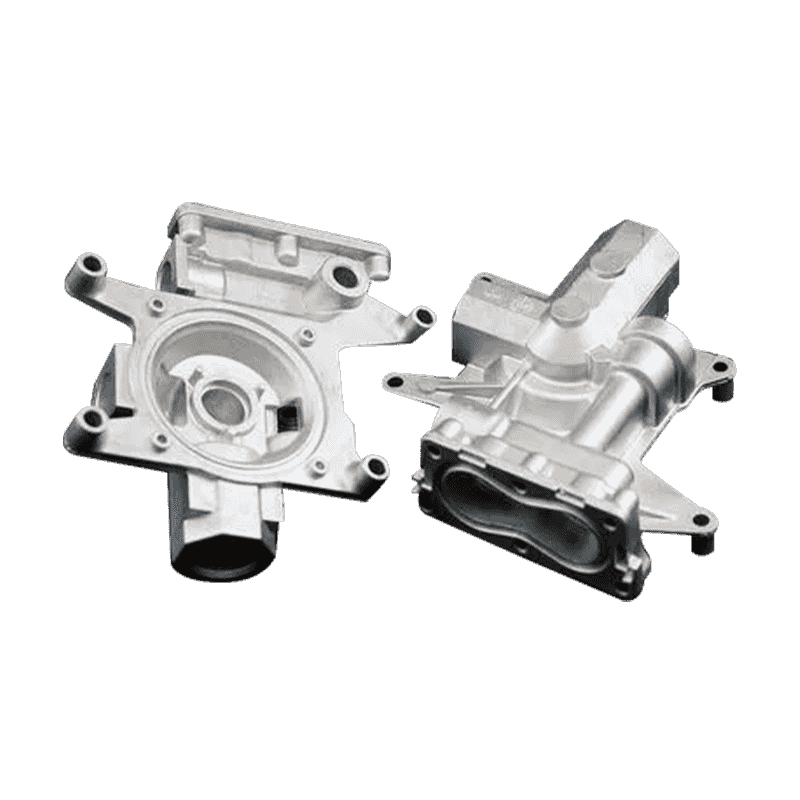

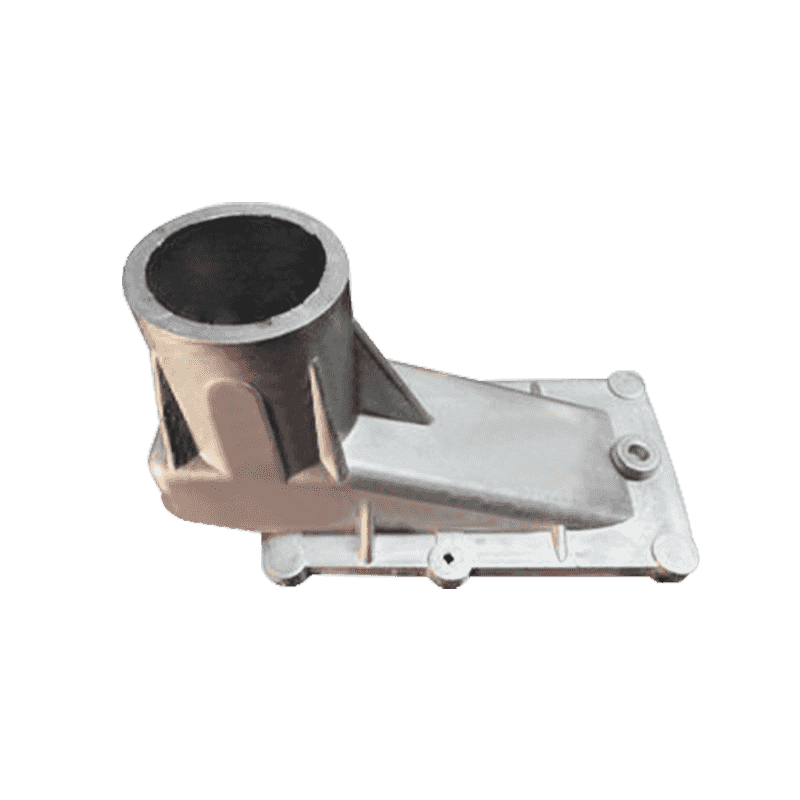

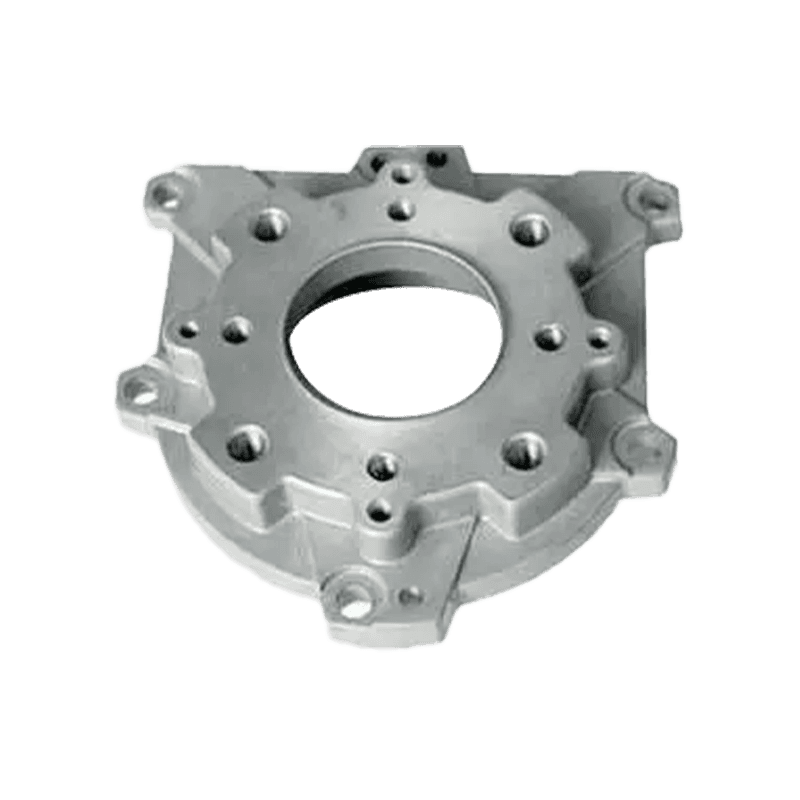

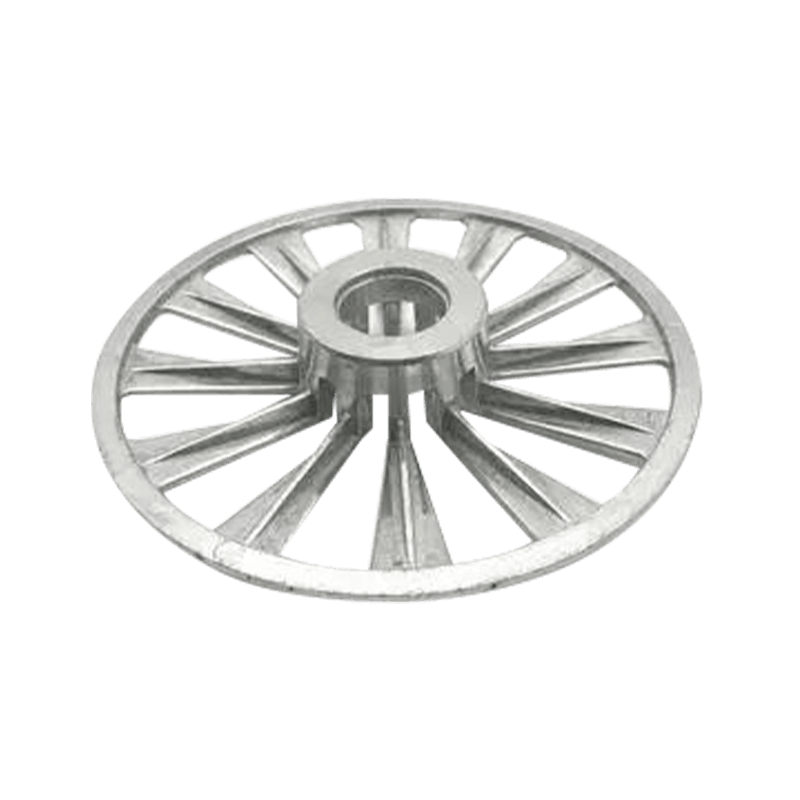

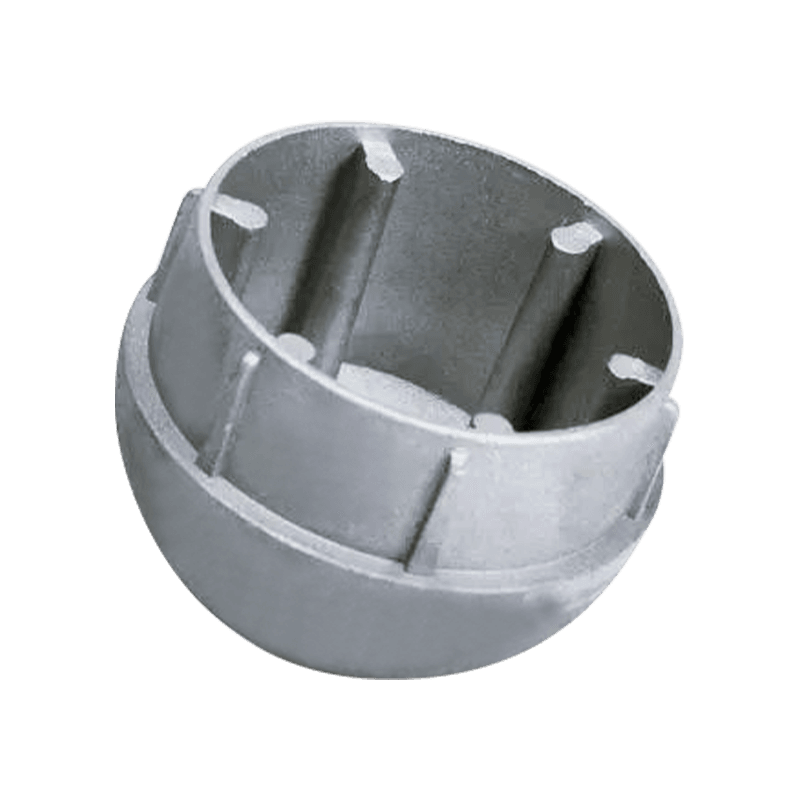

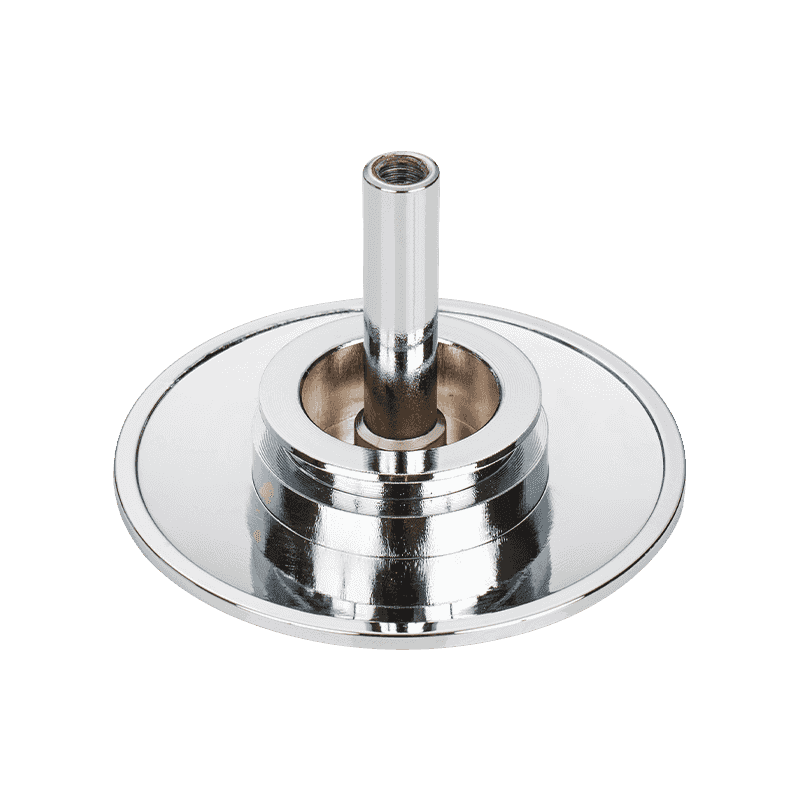

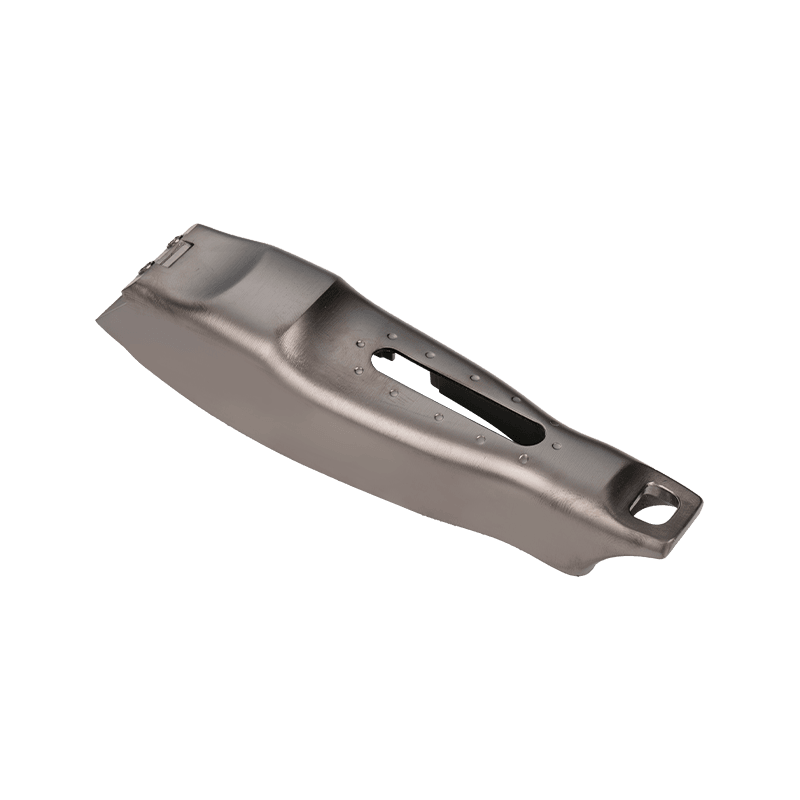

Som et vigtigt materiale til Die-casting af elværktøjsfittings , Zinklegering har god fluiditet og lavt smeltepunkt, som gør det muligt for det at fylde den fine struktur i formen brønd under die-casting-processen og realisere støbningen af komplekse formede dele. Denne egenskab er meget velegnet til fremstillingsbehov for elværktøjsfittings, fordi de interne dele af værktøjet ofte kræver fine strukturer og komplekse geometriske former. Sejligheden og duktiliteten af zinklegering giver også en bestemt påvirkningsmodstand for delene under brug, hvilket gør dem stabile i en række arbejdsmiljøer. Kombineret med forskellige værktøjstyper kan de materielle egenskaber optimeres ved at justere legeringssammensætningen for at imødekomme kravene i forskellige elværktøjer til slidstyrke, styrke og overfladekvalitet under brug.

Præcision og stabilitet ved die-casting

Die-casting-teknologi viser høj dimensionel nøjagtighed og gentagelighed i produktionen af zinklegeringsstyrkeværktøjsfittings, hvilket er afgørende for udskifteligheden og monteringsnøjagtigheden af kraftværktøjsdele. Gennem rimelig mugdesign og præcis processtyring kan die-casting dele opnå et lavere dimensionelt toleranceområde, hvilket hjælper med at reducere de senere bearbejdningslink og derved reducere de samlede produktionsomkostninger. I langvarig produktion kan zinklegeringsstøbning også opretholde en høj konsistens, hvilket sikrer, at formen og ydeevnen for den samme batch af produkter forbliver stabile, hvilket opfylder konsistenskravene i masseproduktion. Derudover kan det interne kølesystem og trykstyringsteknologi bruges til at reducere termisk stress under die-casting-processen og derved reducere deformation og interne defekter og forbedre den samlede stabilitet af delene.

Omkostningskontrol og produktionseffektivitet

Zinklegeringsstøbning har også fordele ved omkostningskontrol. Dets lave smeltepunkt og gode støbningsegenskaber betyder, at udstyr til støbebestandighed kan fungere ved lavere energiforbrug og derved reducere energiforbruget i produktionsprocessen. Sammenlignet med andre metalmaterialer er zinklegeringer også mere kontrollerbare i råmateriale indkøb og forarbejdningsomkostninger. Die-casting-processen har en høj grad af automatiseret produktionskapacitet, som kan afslutte støbningen af et stort antal dele på kort tid og imødekomme markedets store efterspørgsel efter elværktøjsfittings. Dette forbedrer ikke kun produktionseffektiviteten, men reducerer også arbejdsomkostningerne. Ved at optimere produktionsprocessen og rimelig skimmelsdesign kan skimmelens levetid desuden udvides yderligere og derved reducere de ekstra udgifter forårsaget af skimmeludskiftning.

Overfladekvalitet og efterbehandlingstilpasningsevne

Zinklegeringsstøbninger har en høj overfladefinish, hvilket giver en god grundlæggende betingelse for efterfølgende overfladebehandling. For fittings på kraftværktøj er overfladebehandling ikke kun relateret til æstetik, men involverer også funktionelle krav såsom korrosionsbestandighed, slidstyrke og isolering. Zinklegeringsdele kan let opnå en række overfladebehandlingsmetoder, såsom elektroplettering, sprøjtning, anodisering og kemisk plettering, for at imødekomme ydelseskravene i forskellige brugsmiljøer. I elværktøjsindustrien udsættes dele ofte for fugt, støv og olieagtige miljøer. Efter korrekt overfladebehandling kan zinklegeringsfittings bedre modstå korrosion og slid og forlænge deres levetid.

Balance mellem letvægtsstruktur og styrke

I moderne kraftværktøjsdesign er balancen mellem let og strukturel styrke et af de centrale mål. Zinklegering har en høj densitet, men tillader tyndere vægtykkelse støbning, hvilket gør det muligt at opnå let design af dele, mens man opfylder styrken. Ved at optimere den strukturelle design og vægttykkelsesfordeling kan det materielle forbrug reduceres, og den samlede vægt kan reduceres og derved forbedre værktøjets bærbarhed og driftskomfort. For brugere kan denne kombination af lethed og holdbarhed forbedre værktøjets brugsoplevelse, især til langsigtede operationer eller lejligheder med høje portabilitetskrav.

Defekt kontrol og procesforbedring

I den die-casting-proces med zinklegeringsstyrkeværktøjsfittings, porer, kolde lukninger og overfladefejl er almindelige kvalitetsproblemer. For at reducere virkningen af disse defekter på ydelsen af dele, kan der foretages forbedringer gennem støbning af vakuum, langsom fyldning, optimeret port og udstødningssystem og andre processmidler. Ved hjælp af avanceret formstrømningsanalyseteknologi kan potentielle defekter forudsiges og reduceres i formdesignstadiet, og produktionsprocessen kan forbedres. På samme tid, ved at tilføje formkølingskanaler og forbedre hældningssystemet, kan temperaturbalancen under støbningsprocessen forbedres og derved forbedre kvaliteten af det færdige produkt. Den omfattende anvendelse af disse forbedringsforanstaltninger giver en garanti for den samlede kvalitetskontrol af støbegods.

Tilpas til de forskellige behov for elværktøj

Forskellige typer elværktøjer, såsom boremaskiner, skæremaskiner, slibemaskiner osv., Har forskellige krav til fittings med hensyn til strukturel styrke, slidstyrke, varmeafledning ydeevne osv. Designfleksibiliteten af zinklegeringsstøbninger kan tilpasse sig de forskellige krav til delstrukturer, især i komplekse buede overflader eller intern forstærkningsrib. Det har god formbarhed. Gennem rimelig skimmelsesdesign og procesjustering kan produktionen af personaliserede dele opnås uden at tilføje yderligere processer for at imødekomme de særlige behov for forskellige elværktøjer. Denne funktion er af praktisk værdi for producenter af kraftværktøj, der producerer flere serier og flere modeller af produkter.

Sammenligning af zinklegering med andre materialer

Sammenlignet med almindelige die-casting-materialer, såsom aluminiumslegering og magnesiumlegering, har zinklegering visse fordele i dimensionel nøjagtighed, skimmelsvimmelhed og processtabilitet. Selvom aluminiumslegering har en lavere densitet og er mere velegnet til ekstremt lette dele, bærer dens die-casting form hurtigere og har højere langsigtede omkostninger. Magnesiumlegering klarer sig godt med hensyn til vægt, men de materielle omkostninger og processtyring er vanskeligere. I modsætning hertil er zinklegering mere afbalanceret med hensyn til omfattende omkostninger, produktionseffektivitet og færdig produktnøjagtighed, hvilket gør det til et almindeligt valg for mange producenter af strømværktøj.

Sammenligning af ydelsen af zinklegering med andre die-casting-materialer

| Materiale | Dimensionel nøjagtighed | Form Life | Danner kompleksitet | Råmaterialeomkostninger | Densitet |

|---|---|---|---|---|---|

| Zinklegering | Høj | Lang | Høj | Medium | Høj |

| Aluminiumslegering | Medium | Medium | Medium | Medium | Medium |

| Magnesiumlegering | Medium | Kort | Medium | Høj | Lav |

Bæredygtighed og genanvendelse

Under den nuværende tendens med grøn fremstilling er genanvendeligheden af materialer blevet en vigtig indikator for bekymring for virksomheder. Zinklegering har en høj genanvendelseshastighed, og ydelsen efter regenerering forbliver stabil, hvilket er velegnet til sekundær die-casting-produktion. Ved at etablere et effektivt genbrugssystem kan producenter reducere materialeaffald, reducere miljøbelastningen og reducere produktionsomkostningerne. Derudover kan rester og ukvalificerede produkter genereret under die-casting-processen også genmeltes og genbruges for yderligere at forbedre ressourceudnyttelseseffektiviteten. Denne genvindingsfunktion gør det muligt for zinklegering at imødekomme miljøbeskyttelsesbehov, mens den også forbedrer virksomhedens konkurrenceevne.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.