Rollen af letvægtsovervejelser i zinklegeringsstøbte autodele Letvægtsdesign er blevet en vigtig retning i udviklingen af bilkomponenter, og ...

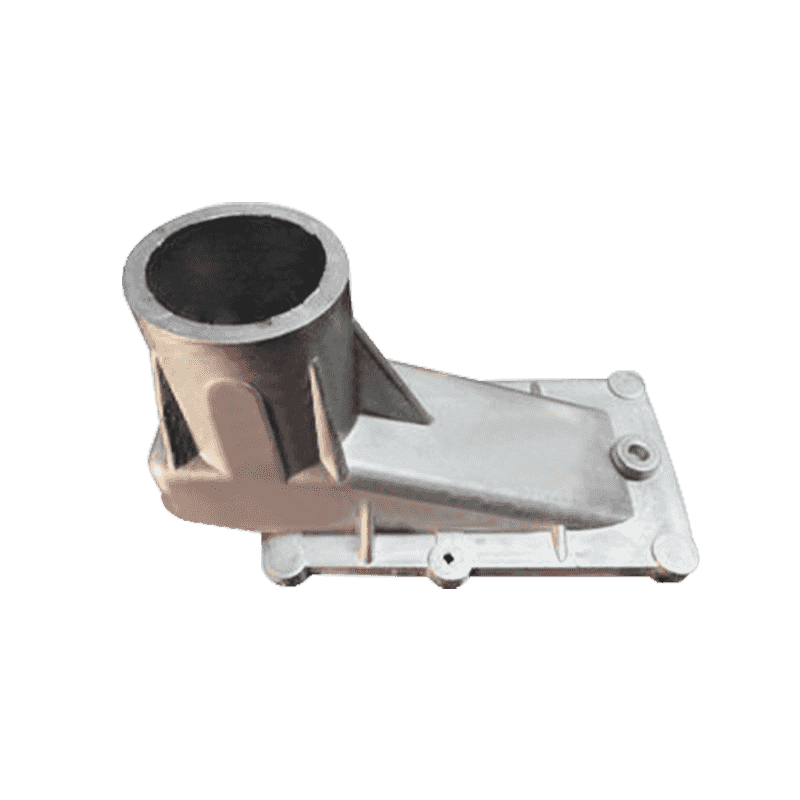

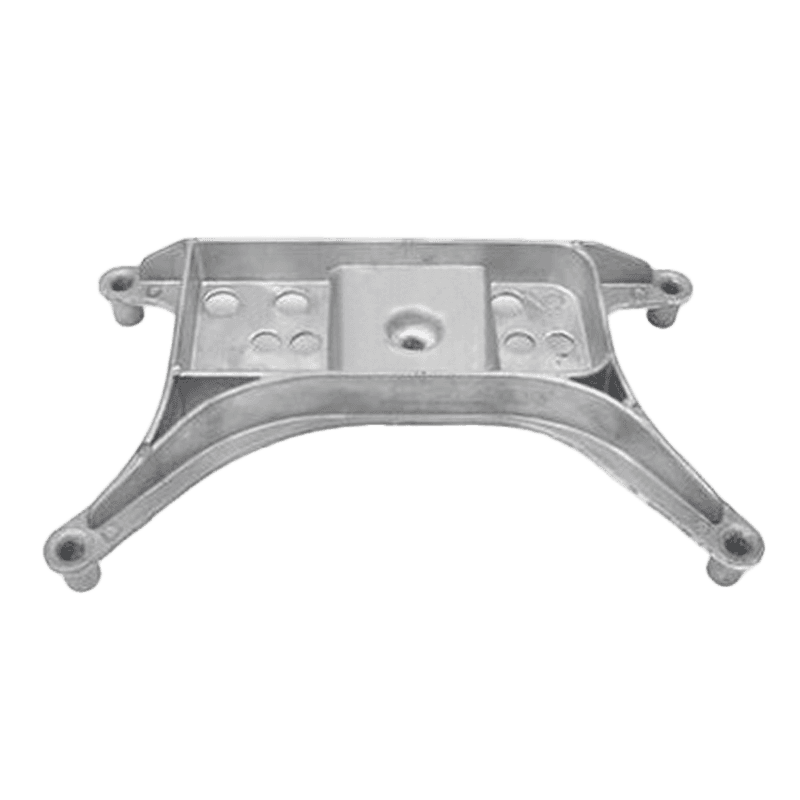

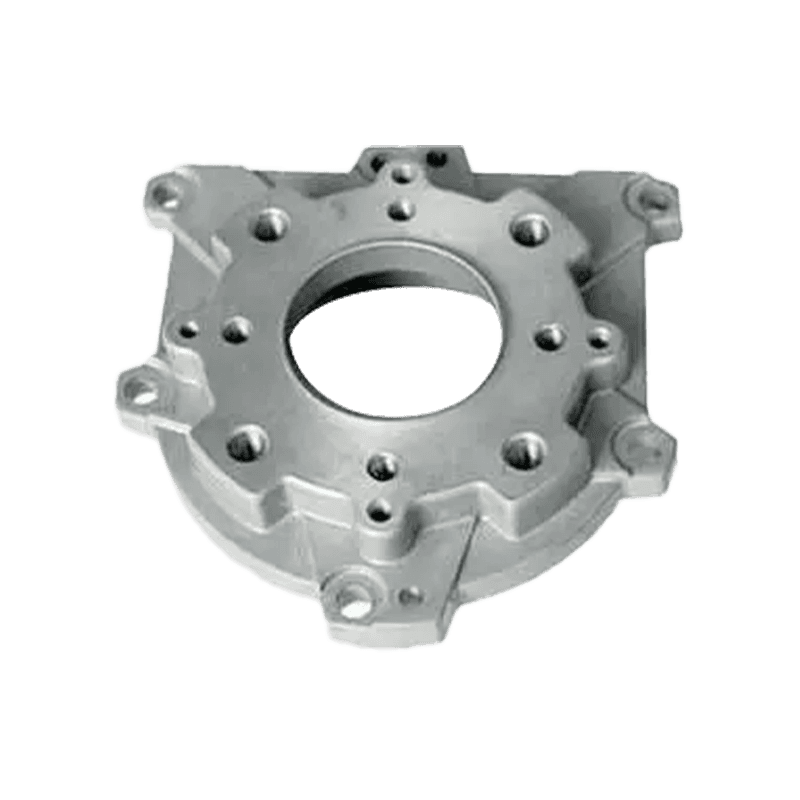

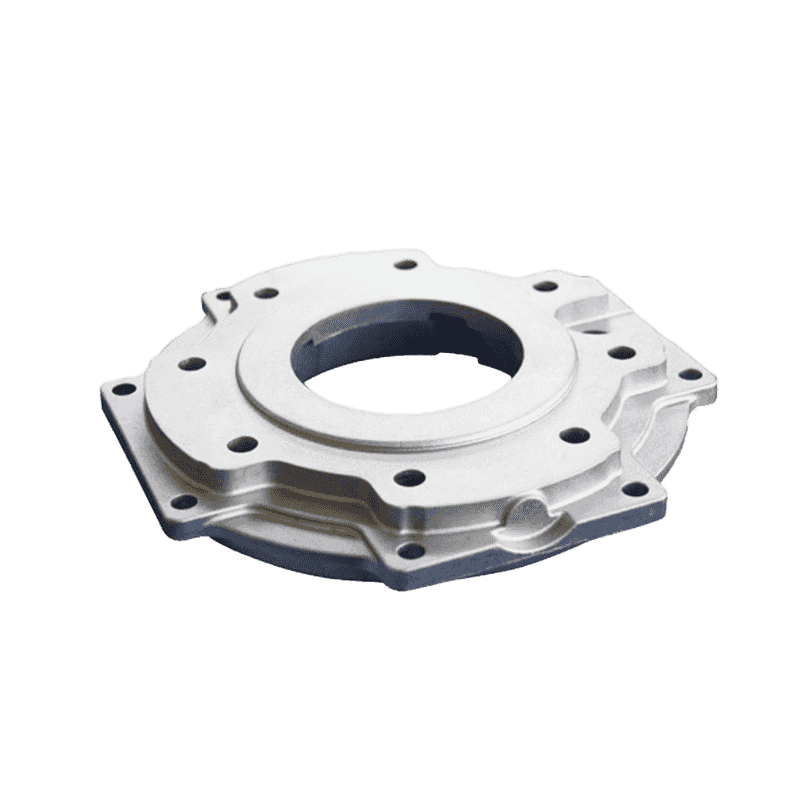

Læs mereAluminiumslegering Auto Chassis Parts Die Casting

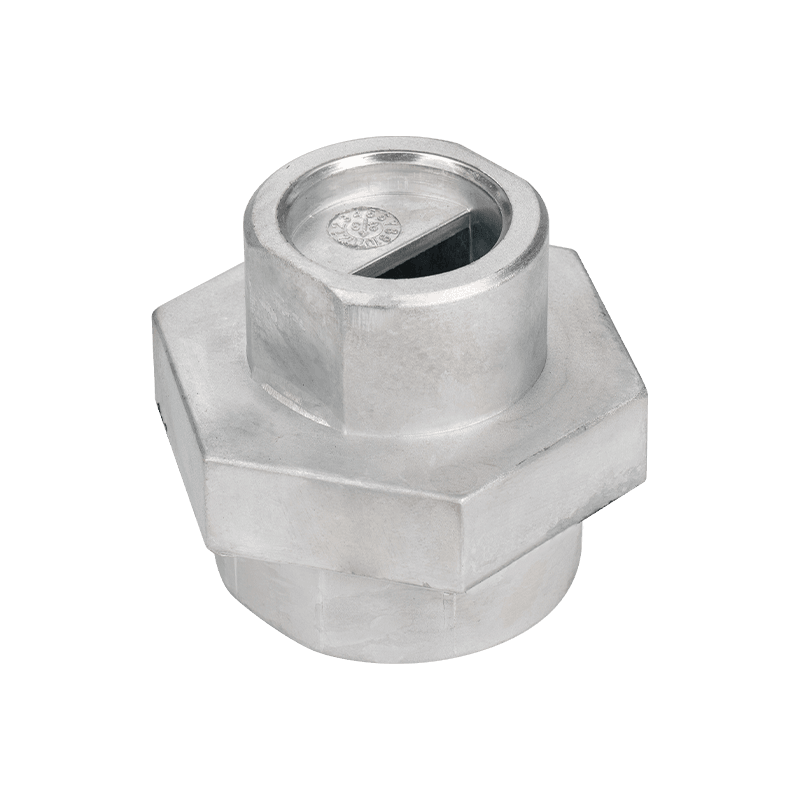

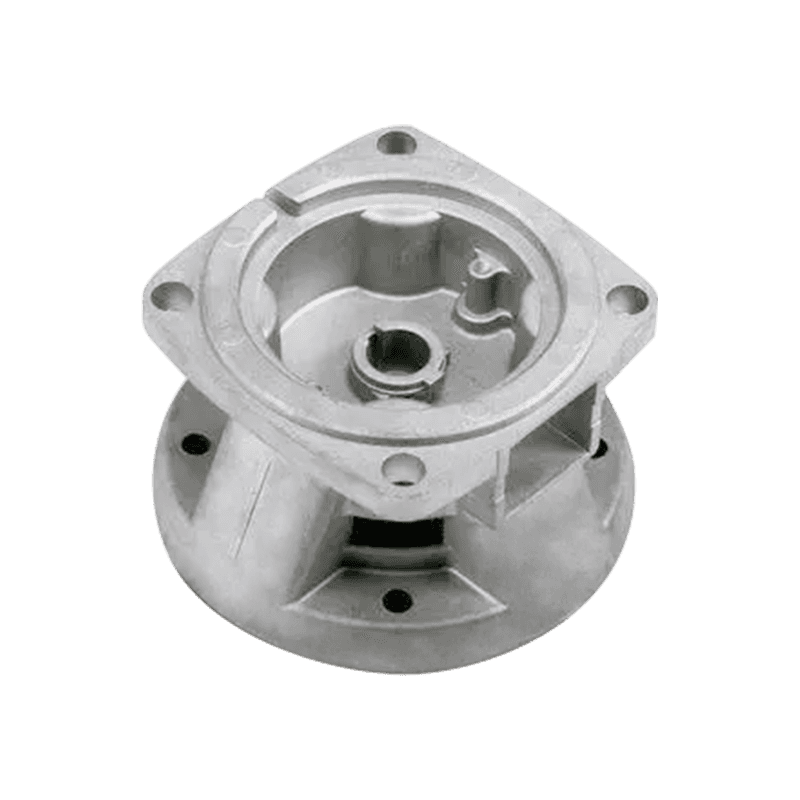

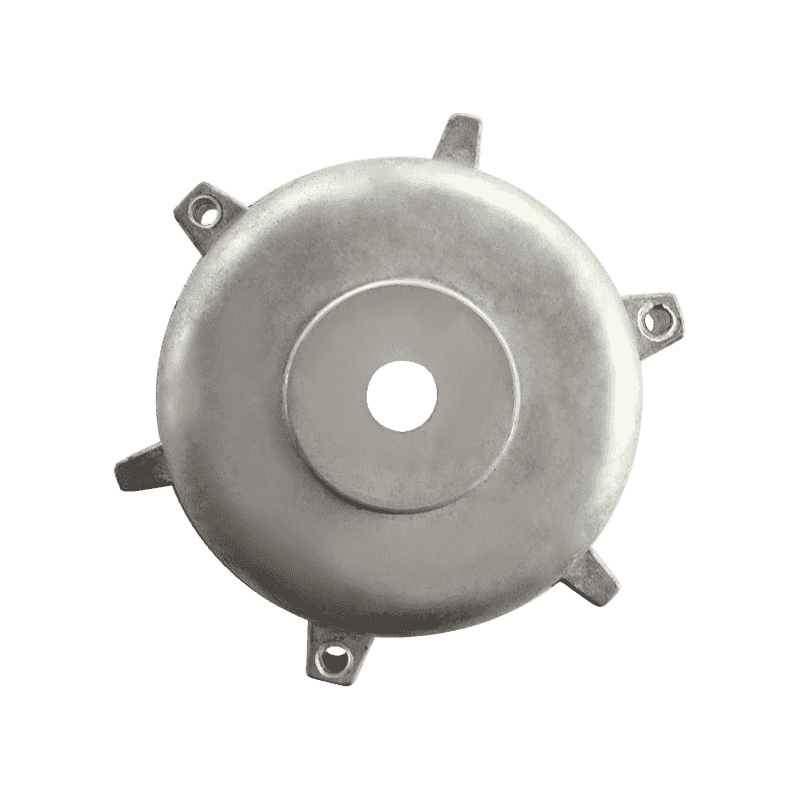

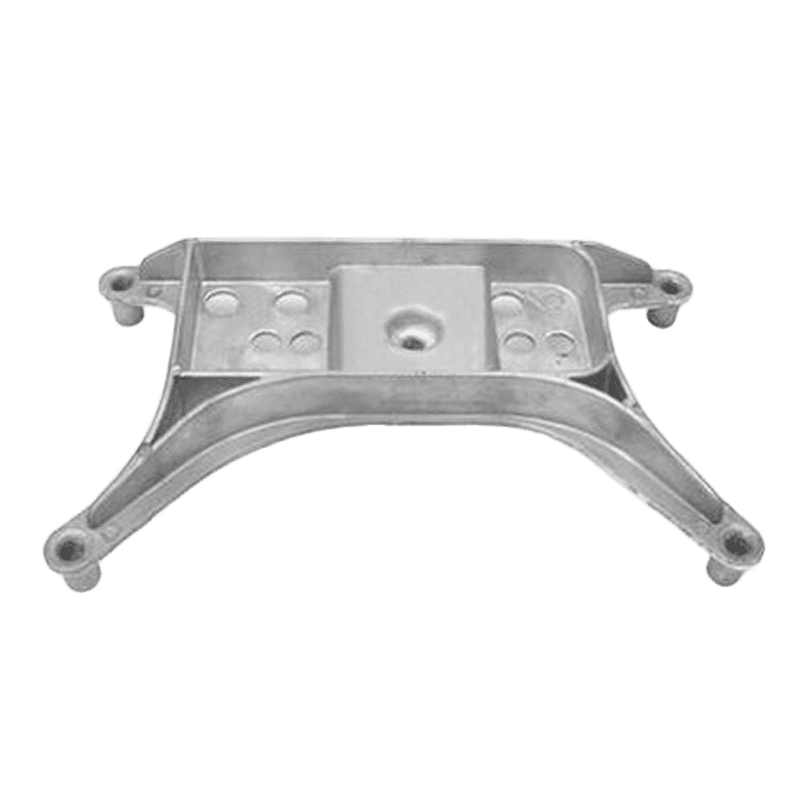

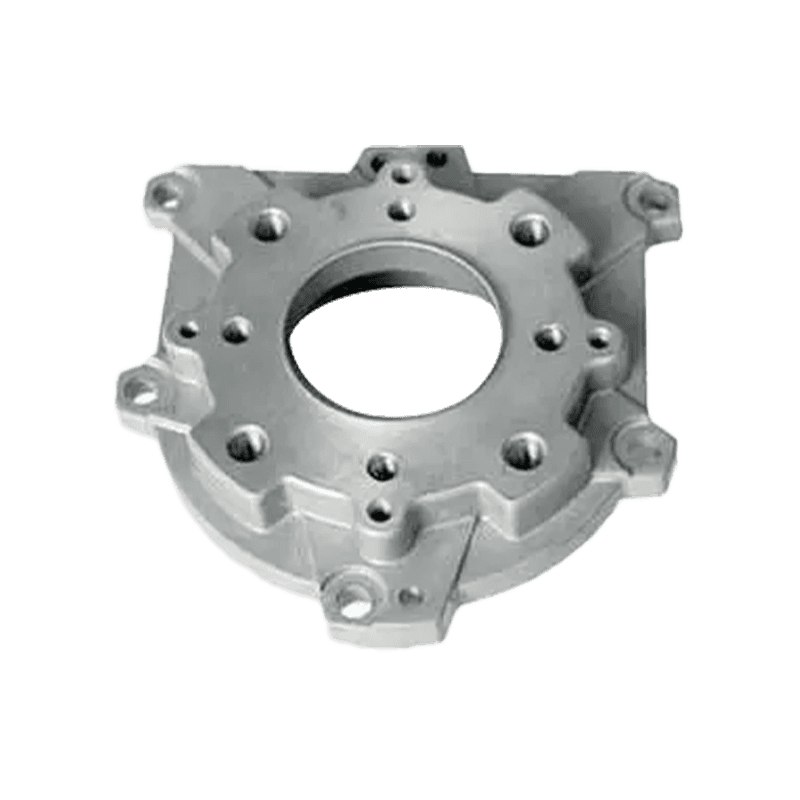

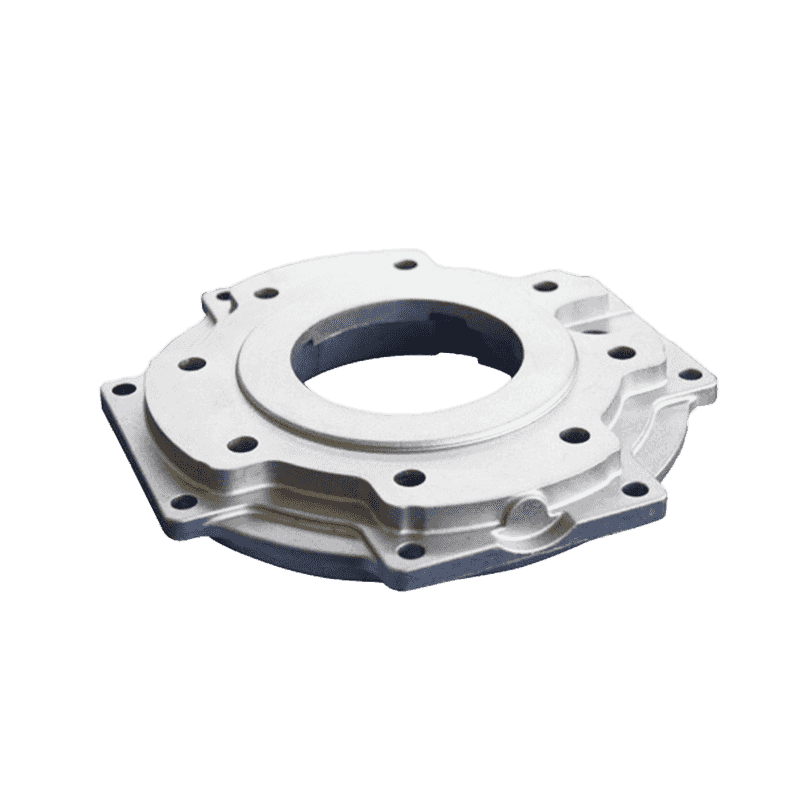

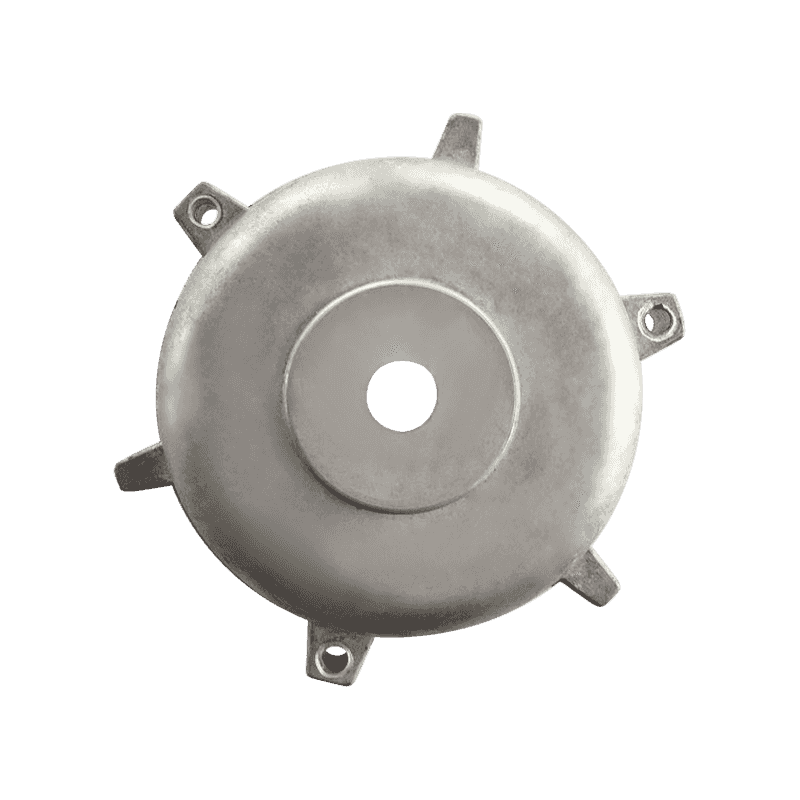

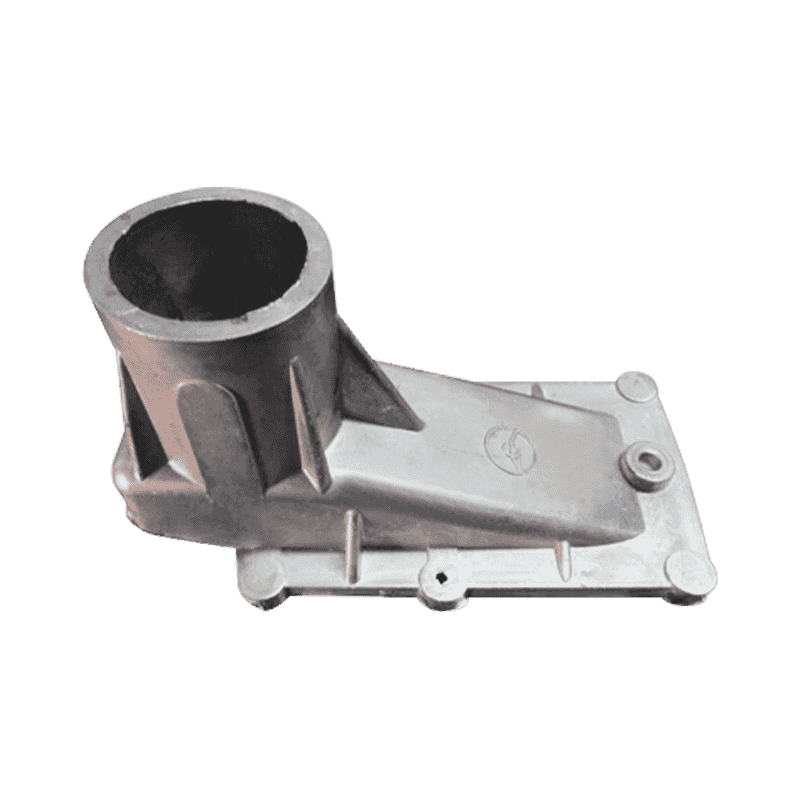

Aluminiumslegering Auto Chassis-dele, som en let, højstyrke, korrosionsbestandigt metalmateriale, er blevet vidt brugt inden for bilproduktion. Med den kontinuerlige udvikling af bilindustrien bliver kravene til bilchassisdele højere og højere, især med hensyn til sikkerhed, komfort og miljøbeskyttelse.

Aluminiumslegering har høj styrke og stivhed og kan modstå store belastninger og slagkræfter og derved sikre stabiliteten og sikkerheden ved bilkørsel. Sammenlignet med traditionel stål har aluminiumslegering en lavere densitet, hvilket i høj grad reducerer vægten af bilchassisdele og derved reducerer energiforbruget og emissionerne. Dette hjælper ikke kun med at forbedre bilens brændstoføkonomi, men reducerer også forurening til miljøet.

Aluminiumslegering har god korrosionsbestandighed og kan opretholde stabil ydeevne i forskellige hårde miljøer. Dette er især vigtigt for bilchassisdele, fordi de ofte udsættes for skadelige miljøer som fugt og saltspray. Korrosionsmodstanden for aluminiumslegering kan effektivt udvide chassisdele, reducere hyppigheden af reparationer og udskiftninger og reducere vedligeholdelsesomkostninger.

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

-

-

Dimensionsnøjagtighed i blystøbning Blystøbning er kendt for sin evne til at opnå høj dimensionel præcision, hvilket er afgørende i industrier, ...

Læs mere -

Oversigt over profilbeslag i aluminium Aluminiumsprofilbeslag er meget brugte komponenter i forskellige strukturelle og mekaniske applikationer ...

Læs mere -

Mekanisk styrke af zinktrykstøbning i strukturelle applikationer Zinkstøbning er meget udbredt i forskellige industrier på grund af dens balance...

Læs mere -

Visuelle inspektionsmetoder Visuel undersøgelse fungerer som første linje i kvalitetsvurdering for trykstøbning af aluminium . Ins...

Læs mere -

Introduktion til aluminiumsprofil elektroniske fittings Aluminiumsprofil elektroniske fittings er strukturelle og funktionelle komp...

Læs mere

Hvad er de vigtigste fordele ved Aluminiumslegering Auto Chassis Parts Die Casting teknologi?

Aluminiumslegering har egenskaberne ved let vægt, hvilket er især vigtigt for bildele af bilindustrien. Letvægtschassisdele kan ikke kun reducere køretøjets samlede vægt, men også forbedre brændstofeffektiviteten og reducere emissionerne. Derfor hjælper brugen af aluminiumslegering til fremstilling af chassisdele med at imødekomme stadig strengere miljøbestemmelser og forbrugernes efterspørgsel efter energibesparende og miljøvenlige biler.

Aluminiumslegering har fremragende mekaniske egenskaber og korrosionsbestandighed. Sammenlignet med traditionelle stålmaterialer fungerer aluminiumslegering bedre i høje temperatur og fugtige miljøer og er ikke let at rustne, hvilket er en vigtig fordel for langvarig brug og vedligeholdelse af automobile chassisdele. Derudover er styrken og hårdheden ved aluminiumslegering også tilstrækkelige til at imødekomme kravene i bilchassisdele, hvilket sikrer dets stabilitet og sikkerhed under komplekse vejforhold.

Aluminiumslegering har stærk bearbejdelighed og er velegnet til støbning. Die casting-teknologi kan opnå produktion med høj præcision og kompleks formdele, hvilket sikrer den dimensionelle nøjagtighed og konsistensen af hver chassisdel. Dette er især vigtigt for samling og matchning i bilproduktion, hvilket hjælper med at forbedre samlingskvaliteten og ydelsen af hele køretøjet. Derudover kan die casting-teknologi også opnå storstilet produktion, reducere produktionsomkostningerne og forbedre produktionseffektiviteten.

Aluminiumslegeringsmaterialer har en høj genanvendelseshastighed. Aluminiumslegering kan genanvendes for at reducere ressourceaffald og miljøforurening. Dette er ikke kun i overensstemmelse med begrebet bæredygtig udvikling, men kan også reducere produktionsomkostningerne og forbedre de økonomiske fordele ved virksomheder.

Hvordan sikres kvaliteten og pålideligheden af die-casting af aluminiumslegerings biler chassisdele?

Valget af råvarer er afgørende. Aluminiumslegering af højkvalitetslegering er grundlaget for at sikre kvaliteten af chassisdele. Når man vælger aluminiumslegeringsmaterialer, skal deres kemiske sammensætning, renhed og præstationsindikatorer overvejes. Strenge materialeinspektions- og screeningsprocesser kan effektivt forhindre dårligere materialer i at komme ind i produktionsprocessen og sikre produktkvalitet fra kilden.

Kontrollen med die-casting-processen er nøglen. Parametre som temperatur, tryk og hastighed i die-casting-processen vil have en vigtig indflydelse på kvaliteten af det endelige produkt. Derfor er der behov for avanceret die-casting-udstyr og processteknologi for at sikre, at enhver parameter er inden for det optimale interval. For eksempel kan rimelig kontrol af hældningstemperaturen for aluminiumsvæsken og formtemperaturen reducere porer og krympningshuller på støbegods og forbedre støbesætheden og styrken. På samme tid kan optimering af den die-casting-hastighed og tryk reducere deformationen og revnen af støbegods og forbedre den dimensionelle nøjagtighed og overfladekvalitet.

Molddesign og vedligeholdelse er også vigtige forbindelser for at sikre kvaliteten af die-casting. Støbedesign af høj kvalitet kan forbedre støbningseffekten af støbegods og reducere defekter og skrothastigheder. Regelmæssig vedligeholdelse og vedligeholdelse af formen kan forlænge formenes levetid og sikre stabiliteten og konsistensen af hver die-casting.

I produktionsprocessen er streng kvalitetsinspektion og -kontrol uundværlig. Moderne inspektionsudstyr og midler, såsom røntgenfejldetektion, ultralydsinspektion, tre-koordinatmåling osv., Kan omfattende inspicere de interne defekter, dimensionel nøjagtighed og overfladekvalitet på støbegods og rettidige opdage og korrekte problemer. Derudover kan etablering af et lydkvalitetsstyringssystem og implementere overvågning og registrering af fuld processen sikre, at kvaliteten af hvert produkt opfylder standarderne og kravene.

Talentdyrkning og teknisk uddannelse er også nøglen til at sikre kvaliteten og pålideligheden af die-casting af aluminiumslegerings bilchassiskomponenter. Dygtige operatører og professionelle tekniske teams kan straks opdage og løse problemer, der opstår i produktionsprocessen, forbedre produktionseffektiviteten og produktkvaliteten. Derfor bør virksomheder styrke de tekniske uddannelses- og færdighedsforbedring af medarbejderne og kontinuerligt forbedre det overordnede tekniske niveau og ledelsesniveau.

Hvad er den fremtidige udviklingstrend for die-casting-teknologi til aluminiumslegerings bilchassiskomponenter?

Letvægt vil fortsat være i fokus for udviklingen af aluminiumslegeringslegeringsteknologi. Efterhånden som den globale energikrise og miljøproblemer bliver stadig mere alvorlige, er bilproducenter mere opmærksomme på køretøjets brændstoføkonomi og miljøydelse. Aluminiumslegering vil blive mere udbredt i bilchassiskomponenter på grund af dets lette vægt og høje styrke. I fremtiden vil kombinationen af lette materialer og strukturelt design yderligere forbedre køretøjets ydeevne og effektivitet og imødekomme de dobbelte behov hos forbrugere og forskrifter.

Anvendelsen af avanceret fremstillingsteknologi vil fremme forbedring af die-casting-teknologi. Udviklingen af intelligent fremstilling, digital produktion og automatiseringsteknologi vil forbedre produktionseffektiviteten og kvaliteten af casting af aluminiumslegering markant. F.eks. Kan digital formdesign og fremstillingsteknologi forbedre nøjagtigheden og levetiden for forme og reducere defekter og skrothastigheder i produktionen. Anvendelsen af automatiserede produktionslinjer og robotteknologi kan realisere fulde automatiseringsoperationer, reducere virkningen af menneskelige faktorer på produktkvaliteten og forbedre konsistensen og stabiliteten i produktionen.

Forskningen og udviklingen af nye materialer og nye processer vil bringe teknologiske gennembrud. Med udviklingen af materialevidenskab vil nye højtydende aluminiumslegeringsmaterialer fortsætte med at dukke op. Disse materialer har bedre ydelse med hensyn til styrke, sejhed, korrosionsbestandighed osv. Og kan imødekomme applikationsscenarier med højere efterspørgsel. På samme tid vil promovering og anvendelse af avancerede die-casting-processer såsom vakuum die-casting, semi-solid die-casting og højtryksdysestøbning også markant forbedre kvaliteten og ydelsen af støbegods markant og udvide påføringsomfanget af aluminiumlegeringer i bilkassekomponenter.

Miljøbeskyttelse og bæredygtig udvikling vil blive vigtige retninger for teknologisk udvikling. Fremtidig aluminiumslegeringslegeringsteknologi vil være mere opmærksom på energibesparelse, emissionsreduktion og genbrug af ressourcer. Ved at optimere produktionsprocesser og udstyr kan vi reducere energiforbrug og affaldsemissioner og opnå grøn fremstilling og ren produktion. På samme tid vil styrkelse af genanvendelse af aluminiumslegeringsmaterialer og opbygge et komplet cirkulært økonomisk system hjælpe med at reducere ressourceforbruget og miljømæssig belastning og fremme den bæredygtige udvikling af industrien.

Samarbejde og innovation vil være vigtige kræfter i at fremme teknologiske fremskridt. Nært samarbejde mellem bilproducenter, leverandører af dele, videnskabelige forskningsinstitutioner og universiteter vil fremme fælles forskning og udvikling og anvendelse af teknologi. Gennem tekniske udvekslinger på tværs af felt og samarbejdende innovation kan F & U- og industrialiseringsprocessen for nye teknologier fremskyndes, og den bæredygtige udvikling og fremskridt med aluminiumslegeringslegeringsteknologi kan fremmes.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.