Rollen af letvægtsovervejelser i zinklegeringsstøbte autodele Letvægtsdesign er blevet en vigtig retning i udviklingen af bilkomponenter, og ...

Læs mereAluminiumslegering Auto Motor Dele Die Casting

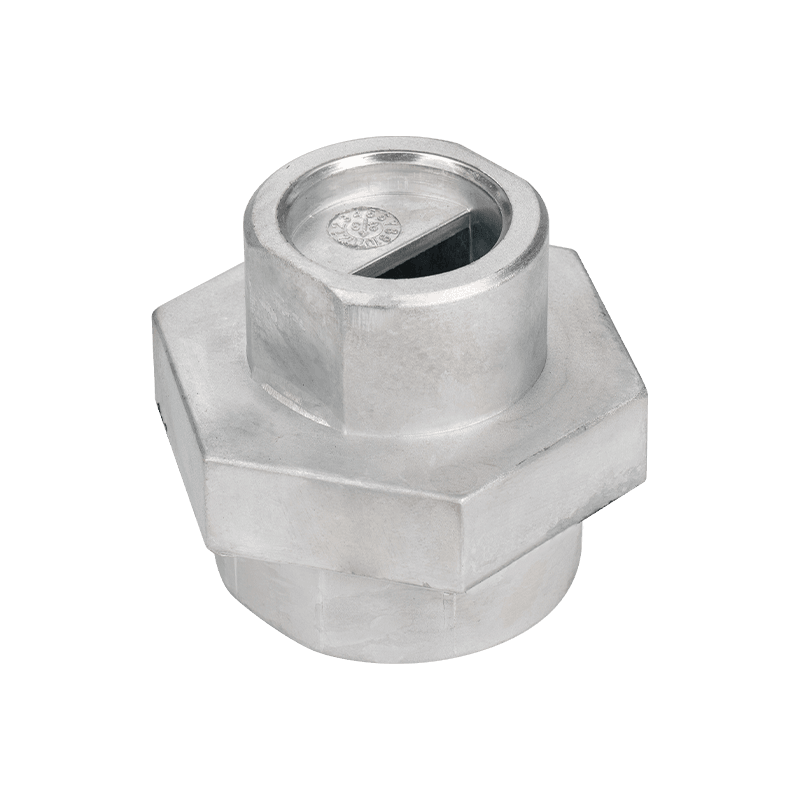

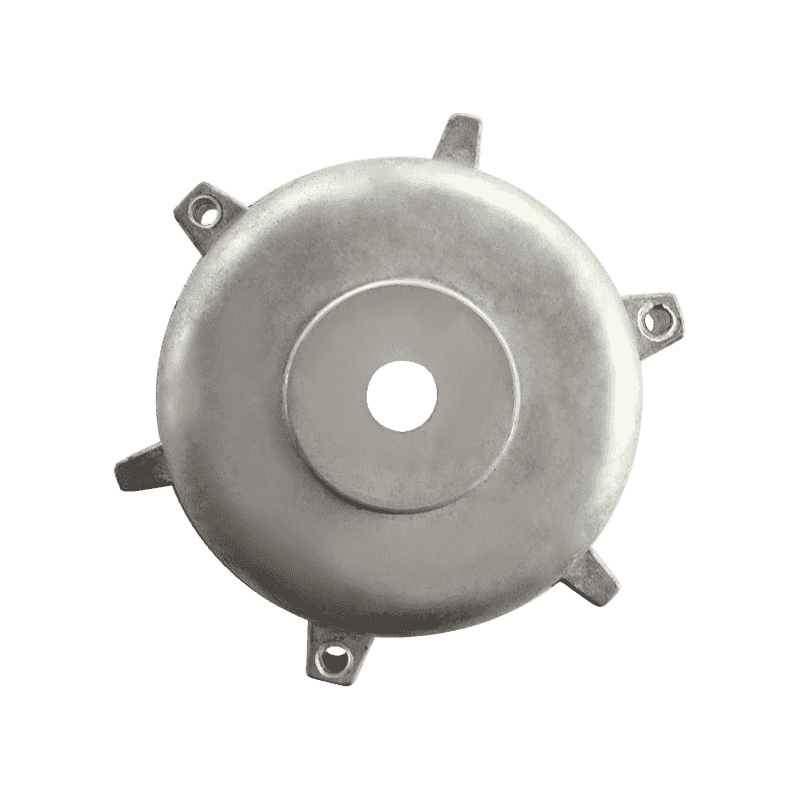

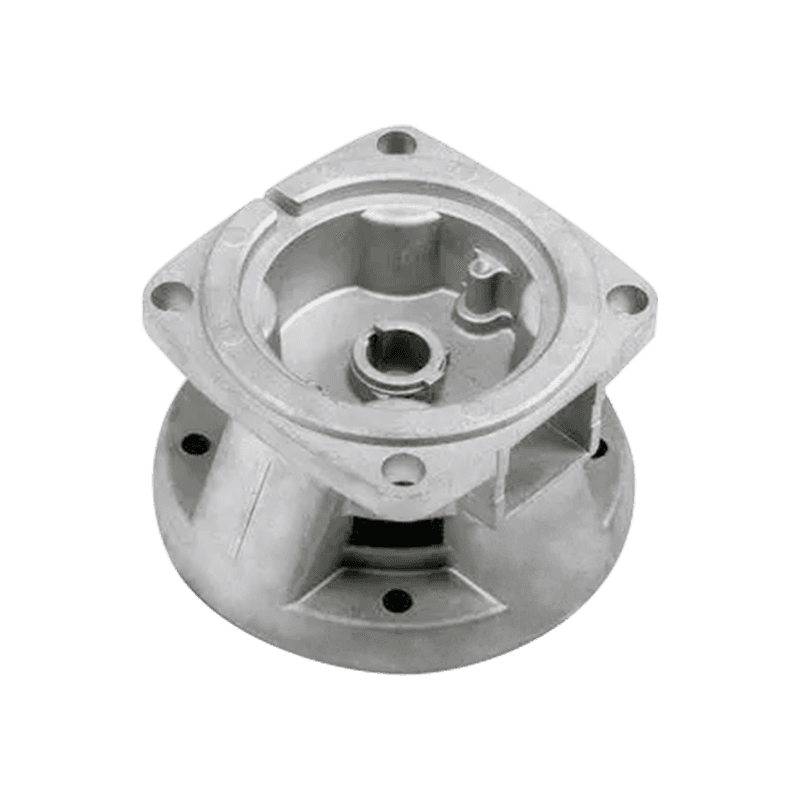

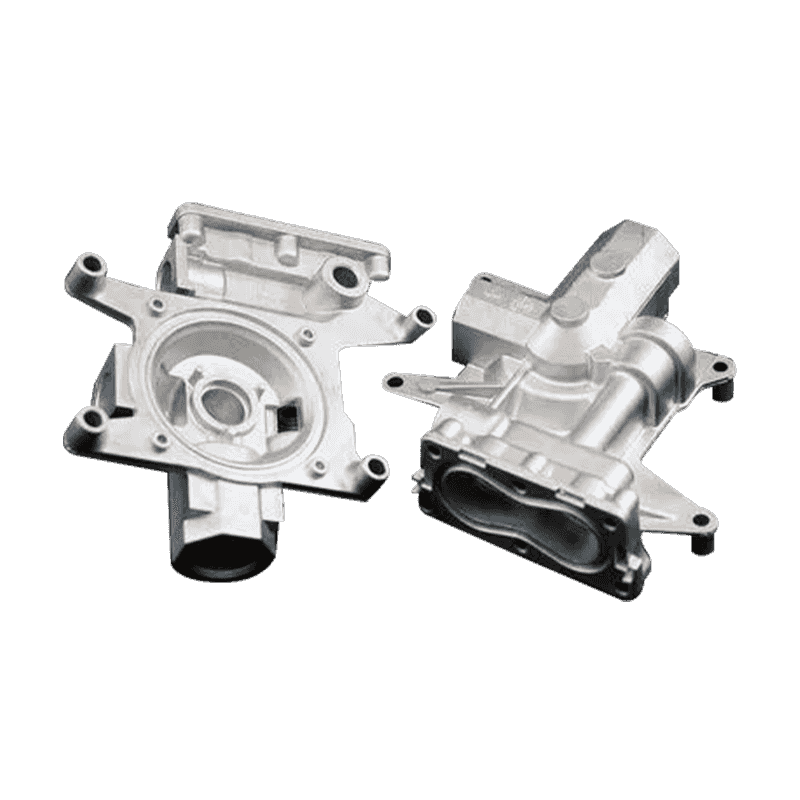

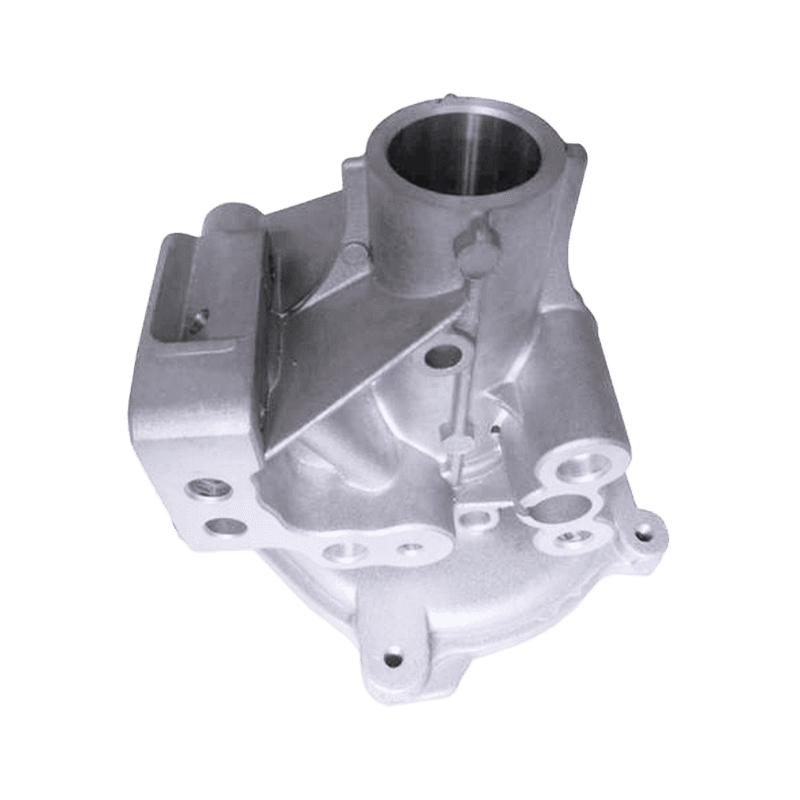

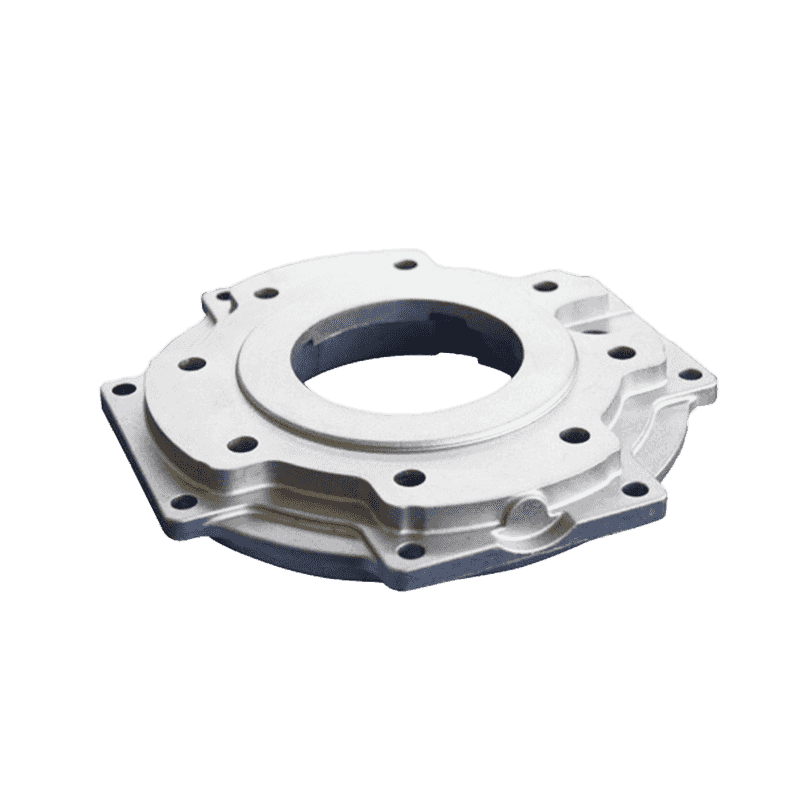

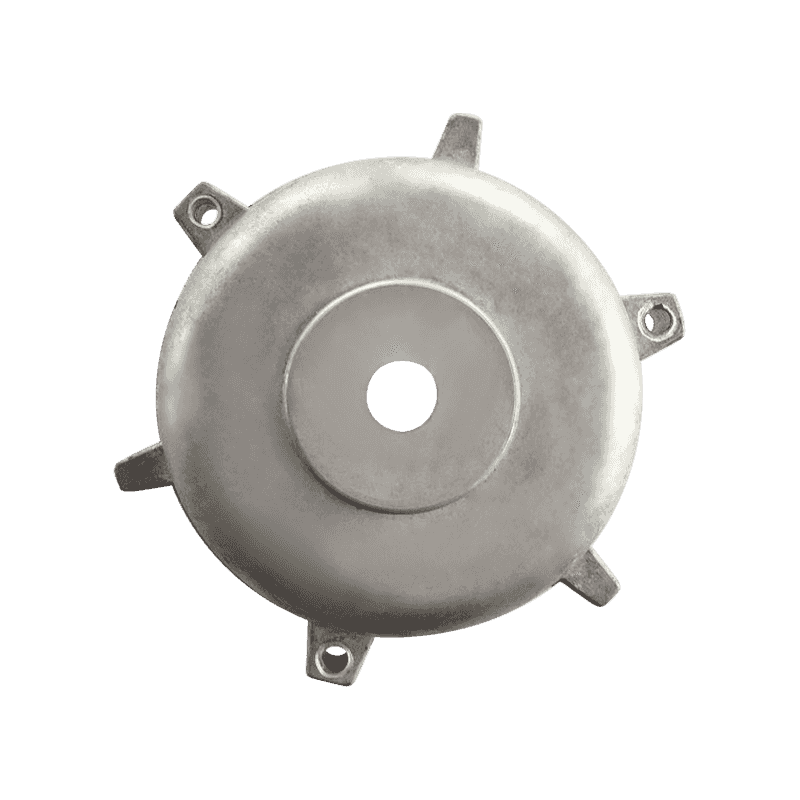

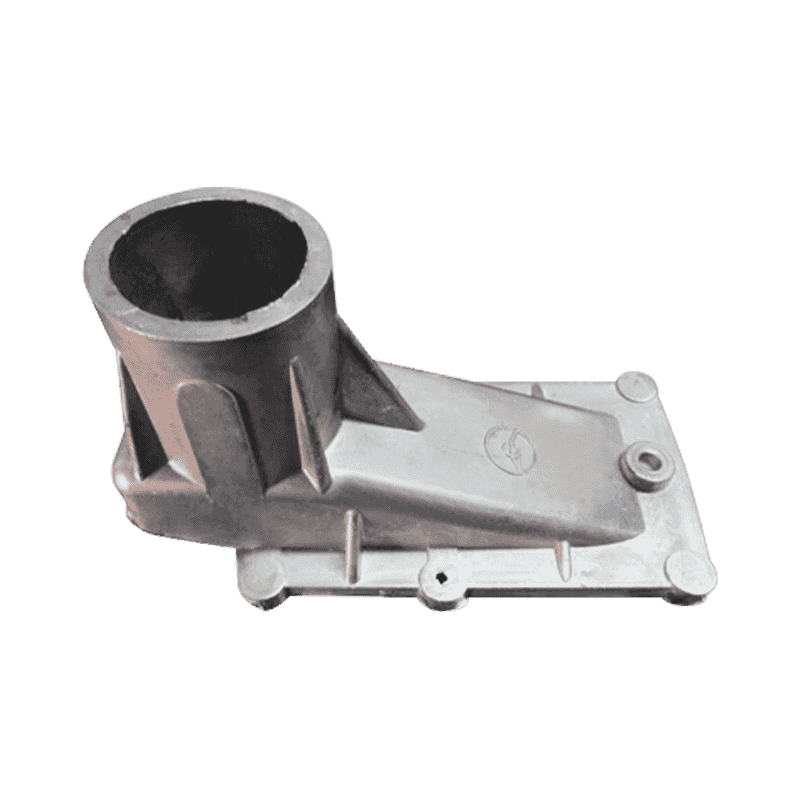

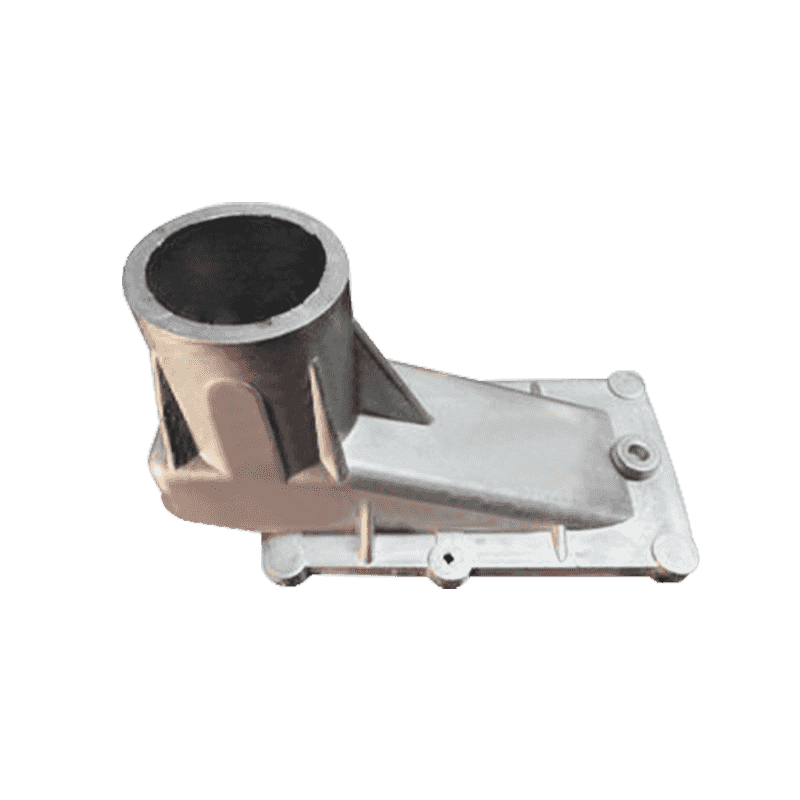

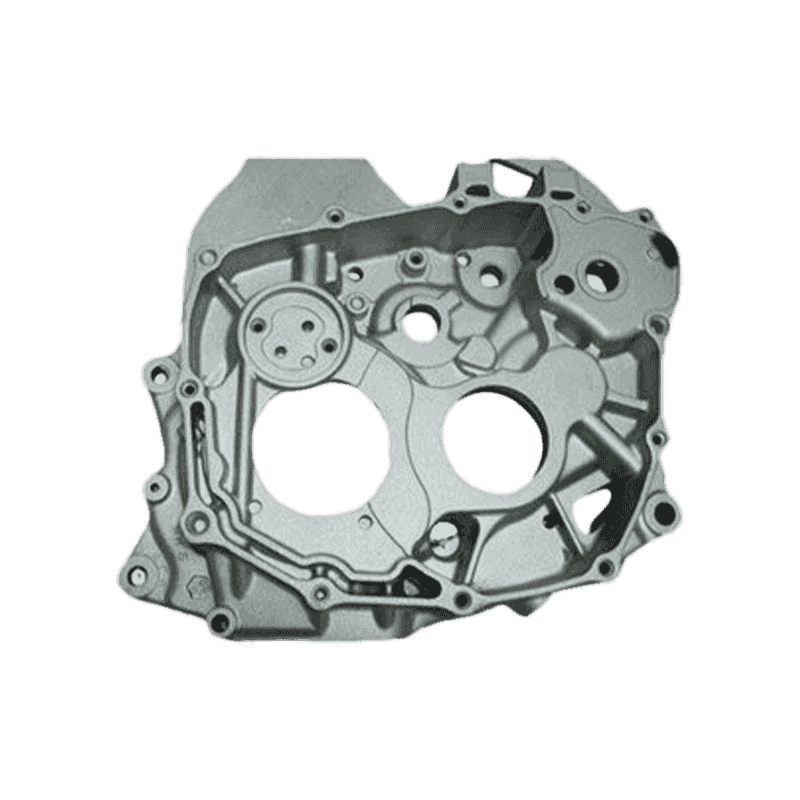

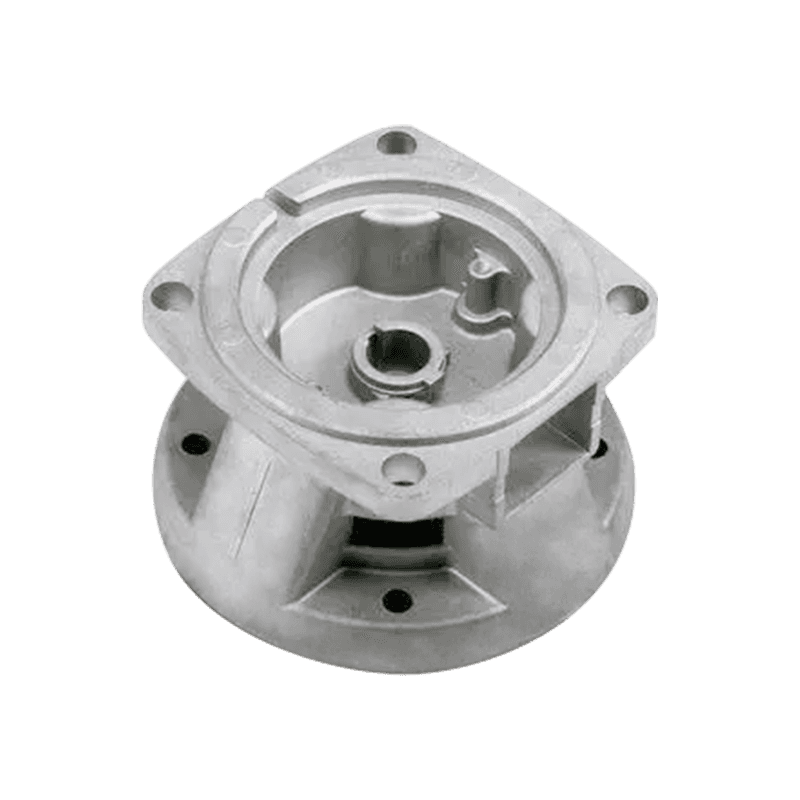

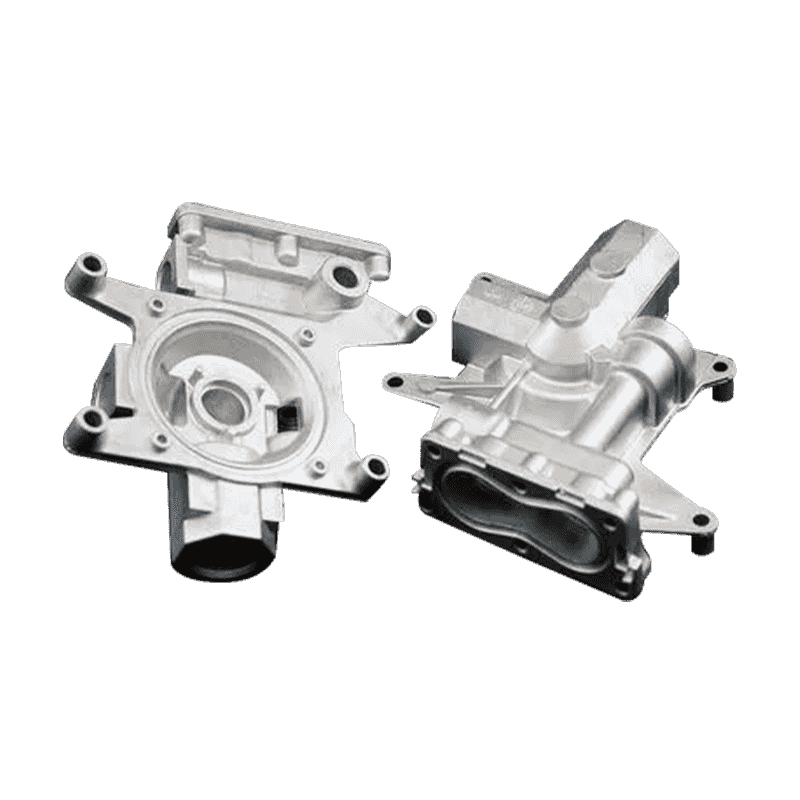

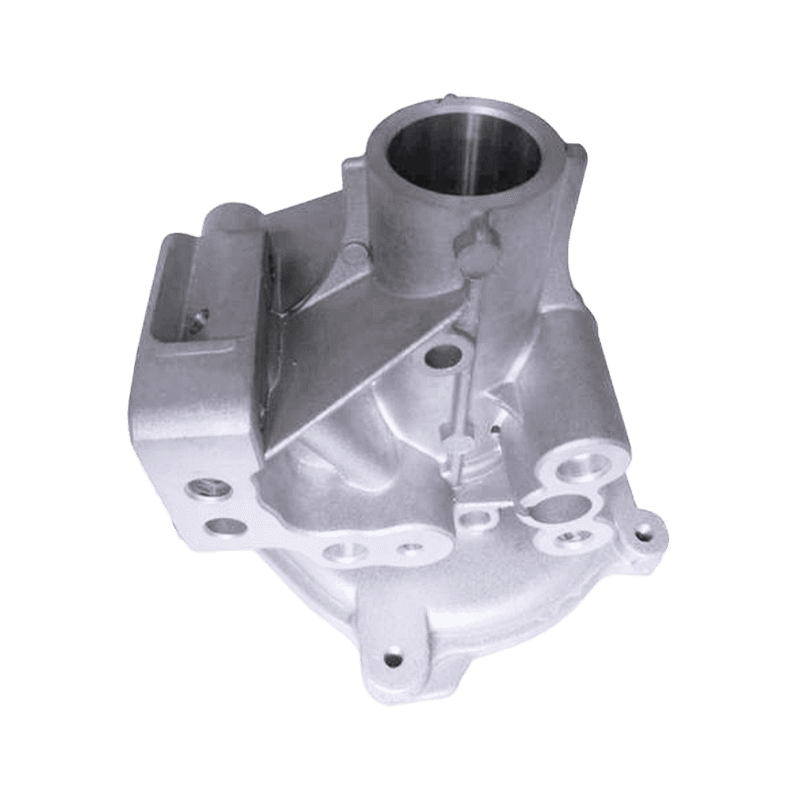

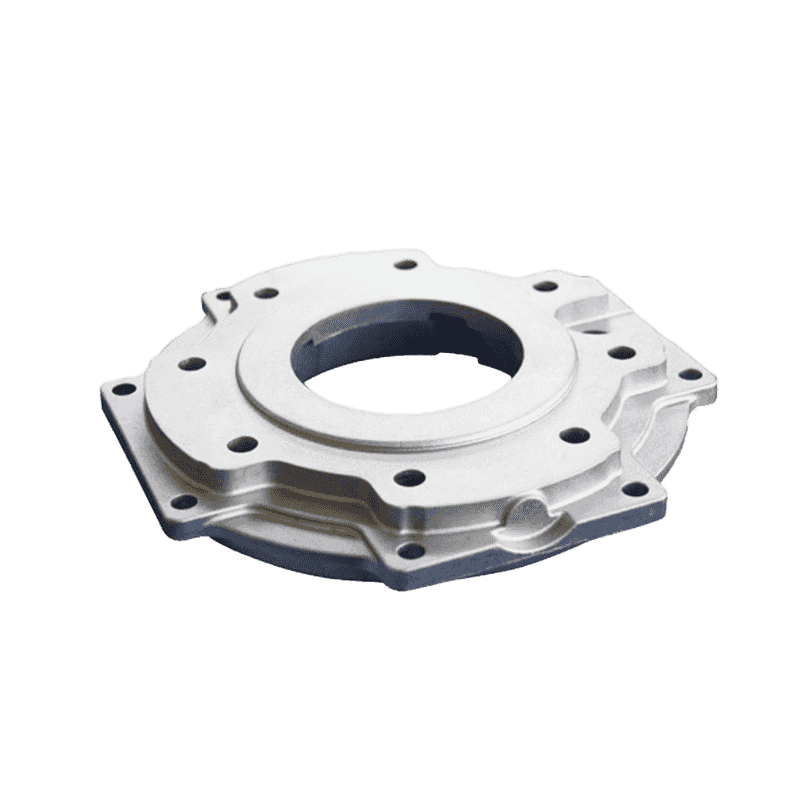

Aluminiumslegeringer er vidt brugt til fremstilling af bilindustridele på grund af deres lette vægt, korrosionsbestandighed, slidstyrke og fremragende bearbejdningsevne. Vores aluminiumslegeringsmotordele er designet til bilproducenter, der forfølger ekspertise. De reducerer ikke kun køretøjets vægt, forbedrer brændstoføkonomien og strømforsyningen, men udmærker sig også i holdbarhed og pålidelighed.

For at sikre, at hver komponent opfylder de højeste industristandarder, vælger vi aluminiumslegeringsmaterialer af høj kvalitet og bruger præcisionsproces-teknologi til behandling. Disse legeringsmaterialer har ikke kun fremragende lavtemperatur og høj temperatur ydeevne, men viser også fremragende korrosion og oxidationsmodstand og kan opretholde stabil ydeevne i barske arbejdsmiljøer.

Vores serie med aluminiumslegeringsmotordele inkluderer flere nøglekomponenter, såsom cylinderblokke, krumtapaksler, stempler, forbindelsesstænger osv. Disse dele er omhyggeligt designet og bruger avancerede fremstillingsprocesser såsom højtryksstøbning, lavtryksstøbning, sandstøbning og metalformstøbning for at sikre den mekaniske styrke og strukturelle integritet i dele.

Ud over fremragende produktionskvalitet leverer vi også tilpassede tjenester til at designe og fremstille aluminiumslegeringsmotordele i henhold til kundernes specifikke behov. Vores professionelle team arbejder tæt sammen med kunderne for at forstå og opfylde deres specifikke krav for at sikre, at enhver detalje opfylder kundens forventninger.

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

-

-

Dimensionsnøjagtighed i blystøbning Blystøbning er kendt for sin evne til at opnå høj dimensionel præcision, hvilket er afgørende i industrier, ...

Læs mere -

Oversigt over profilbeslag i aluminium Aluminiumsprofilbeslag er meget brugte komponenter i forskellige strukturelle og mekaniske applikationer ...

Læs mere -

Mekanisk styrke af zinktrykstøbning i strukturelle applikationer Zinkstøbning er meget udbredt i forskellige industrier på grund af dens balance...

Læs mere -

Visuelle inspektionsmetoder Visuel undersøgelse fungerer som første linje i kvalitetsvurdering for trykstøbning af aluminium . Ins...

Læs mere -

Introduktion til aluminiumsprofil elektroniske fittings Aluminiumsprofil elektroniske fittings er strukturelle og funktionelle komp...

Læs mere

Anvendelse af aluminiumslegering af die-casting-proces i biler

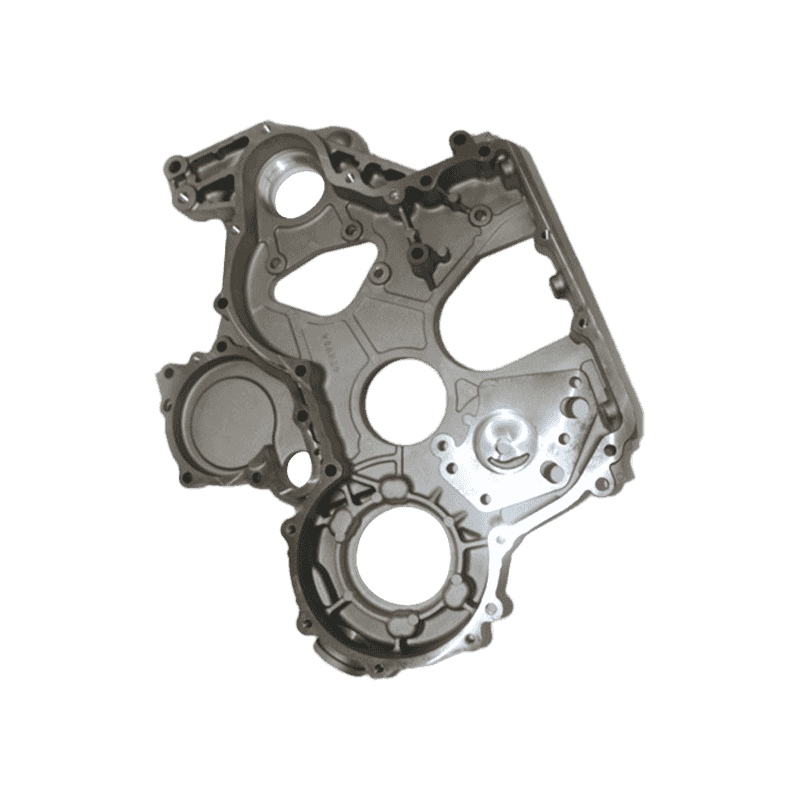

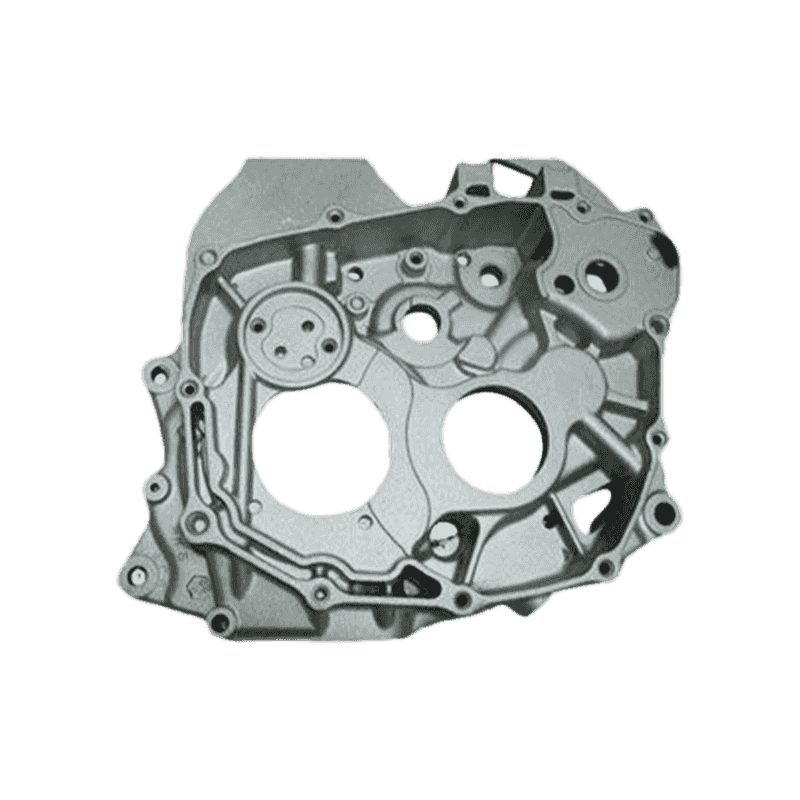

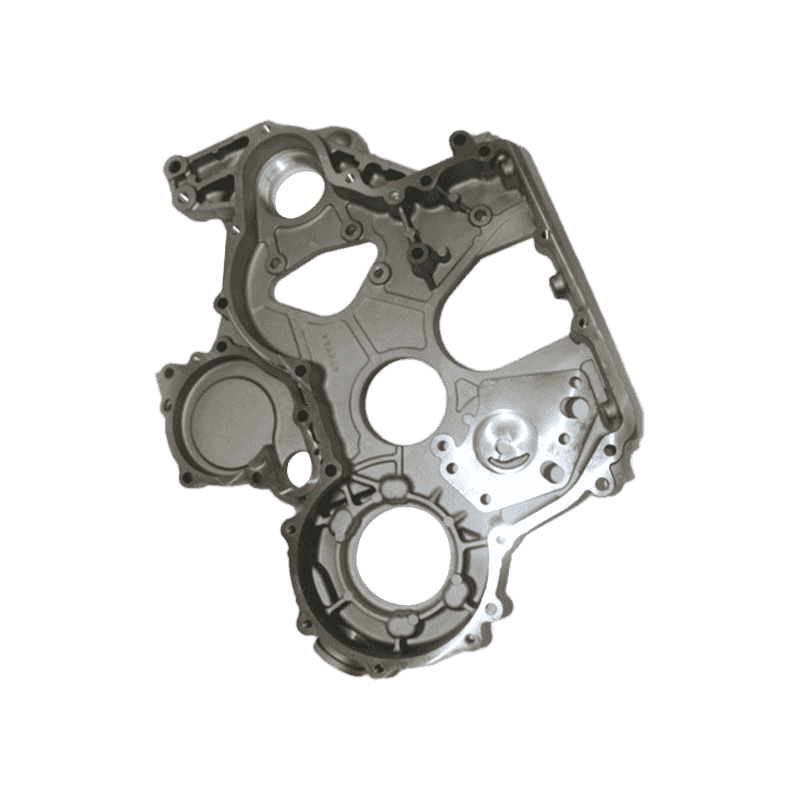

Aluminiumslegeringslegeringsteknologi spiller en nøglerolle i fremstillingen af bilmotordele. Med udviklingen af bildesign og forbedring af ydelseskravene er traditionelle casting -metoder gradvist ikke i stand til at imødekomme fremstillingsbehovene i komplekse dele. Aluminiumslegeringer er blevet et ideelt valg til fremstilling af nøgledele såsom motorhuse, cylinderblokke, cylinderhoveder og indsugningsmanifolds på grund af deres fremragende styrke, varmemodstand og lette egenskaber.

I aluminiumslegeringens die-casting-proces er den første ting at vælge det rigtige aluminiumslegeringsmateriale. Almindelige anvendte aluminiumslegeringer inkluderer A356, ADC12 osv., Som har god fluiditet og mekaniske egenskaber og er egnede til støbning med højt tryk. Det første trin i processen er at opvarme aluminiumslegeringen til en flydende tilstand og derefter injicere den smeltede legering i en foruddesignet form gennem en højtryksinjektionsmaskine. Strukturen inde i formen bestemmer formen og den dimensionelle nøjagtighed af den endelige del, mens hurtig afkøling hjælper med at opnå en ensartet kornstruktur og forbedre de mekaniske egenskaber og overfladekvaliteten på delen.

Motordele såsom motorhuse og cylinderblokke kræver normalt komplekse interne strukturer og præcise behandlingsdimensioner. Aluminiumslegeringslegeringsteknologi kan nøjagtigt gentage detaljerne i designtegningerne for at sikre konsistensen og pålideligheden af hver del. Sammenlignet med traditionelle støbemetoder kan die -støbning ikke kun forbedre produktionseffektiviteten, men også reducere materialeaffalds- og forarbejdningsprocedurer, spare omkostninger og forkorte produktionscyklusser.

I den moderne bilindustri er letvægtsdesign en vigtig tendens. På grund af dens lave densitet og overlegne mekaniske egenskaber kan aluminiumslegering effektivt reducere vægten af motordele og forbedre køretøjets brændstofeffektivitet og ydeevne. Derudover får den høje termiske ledningsevne og korrosionsbestandighed af aluminiumslegering også den til at fungere godt under høje motorens driftstemperaturer og barske miljøforhold, hvilket udvider dele af dele.

Efterspørgsel tendens af Aluminiumslegering Auto Motor Dele Die Casting

Med ændringer på det globale bilmarked og teknologiske fremskridt vokser efterspørgslen efter aluminiumslegeringsmotordele hurtigt. Bilproducenter og forbrugere har stadig højere krav til energibesparelse, emissionsreduktion og miljøvenlighed, som har fremmet stigningen af nye energikøretøjer (såsom elektriske køretøjer) og optimering og opgradering af traditionelle interne forbrændingsmotormodeller.

Som letvægtsmateriale har aluminiumslegering betydelige anvendelsesfordele i bilindustrien. Det kan hjælpe bilproducenter med at reducere den samlede vægt af køretøjer, forbedre brændstofeffektiviteten og reducere udstødningsemissioner. I traditionelle interne forbrændingsmotormodeller kan brugen af aluminiumslegeringsmotordele reducere motorbelastningen og forbedre køretøjets strømydelse og køreoplevelse.

Med den hurtige udvidelse af det nye marked for energikøretøjer, især populariteten af elektriske og hybridmodeller, forventes efterspørgslen efter aluminiumslegeringsmotordele at stige yderligere. På grund af begrænsningen af batterivægt skal elektriske køretøjer især implementere lette design på andre komponenter for at udvide batteriet og forbedre den samlede effektivitet. Aluminiumslegeringsdele har en unik fordel i denne henseende, fordi de effektivt kan reducere køretøjets samlede vægt og samtidig sikre styrke og holdbarhed.

Ud over at være lette har aluminiumslegeringer også gode behandlingsegenskaber og plasticitet, hvilket muliggør mere komplekse design og mere præcise behandlingskrav. Dette gør aluminiumslegeringer til det valgte materiale til forskellige typer bilmotordele, såsom cylinderhoveder, krumtapkaser, luftindtagelsessystemkomponenter osv. Med fremme af materialevidenskab og processteknologi, vil aluminiumslegeringsmotordele spille en stadig vigtigere rolle i bilindustrien i fremtiden.

Kvalitetskontrol og teknologisk innovation i aluminiumslegering af die-casting-processen

Kontrol af legeringssammensætning. Forskellige aluminiumslegeringer har forskellige kemiske sammensætninger og ydeevneegenskaber. Passende legeringsmaterialer skal vælges i henhold til designkravene i delene og sikre, at legeringssammensætningen i den smeltede tilstand er stabil og ensartet. Legeringssammensætningen påvirker direkte de mekaniske egenskaber og korrosionsbestandighed af delene, så ingredienserne og blandingen skal være strengt i overensstemmelse med formelforholdene.

Molddesign og fremstilling. Strukturen og overfladekvaliteten af formen bestemmer direkte den dimensionelle nøjagtighed og overfladefinish af den sidste del. Moderne aluminiumslegeringsstøbende forme bruger normalt CAD/CAM-design og avancerede behandlingsteknologier, såsom EDM og højhastighedsskæring, for at sikre formenes nøjagtighed og holdbarhed.

Afkølingshastighed er en vigtig faktor, der påvirker kornstrukturen og mekaniske egenskaber ved aluminiumslegeringer. Hurtig afkøling kan få aluminiumslegeringen til at størkne til fine, ensartede korn og derved øge styrken og hårdheden af delen. På samme tid er valg af temperaturkontrol og kølemedium under kølingsprocessen også nøglen til at sikre den dimensionelle stabilitet af delen og ensartetheden af den interne struktur.

Ud over traditionel produktionsprocesstyring fremmer teknologisk innovation i aluminiumslegeringen af die-casting-processen også konstant forbedring af kvalitet og effektivitet. For eksempel kan overvågningssystemer i realtid overvåge nøgleparametre i produktionsprocessen og foretage rettidige justeringer for at undgå defekter og affald. Simuleringssoftware kan forudsige og optimere formstrøm og påfyldningsydelse i designfasen, reducere forsøgsomkostningerne og fremskynde nye produkter til markedet.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.