Rollen af letvægtsovervejelser i zinklegeringsstøbte autodele Letvægtsdesign er blevet en vigtig retning i udviklingen af bilkomponenter, og ...

Læs mere

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

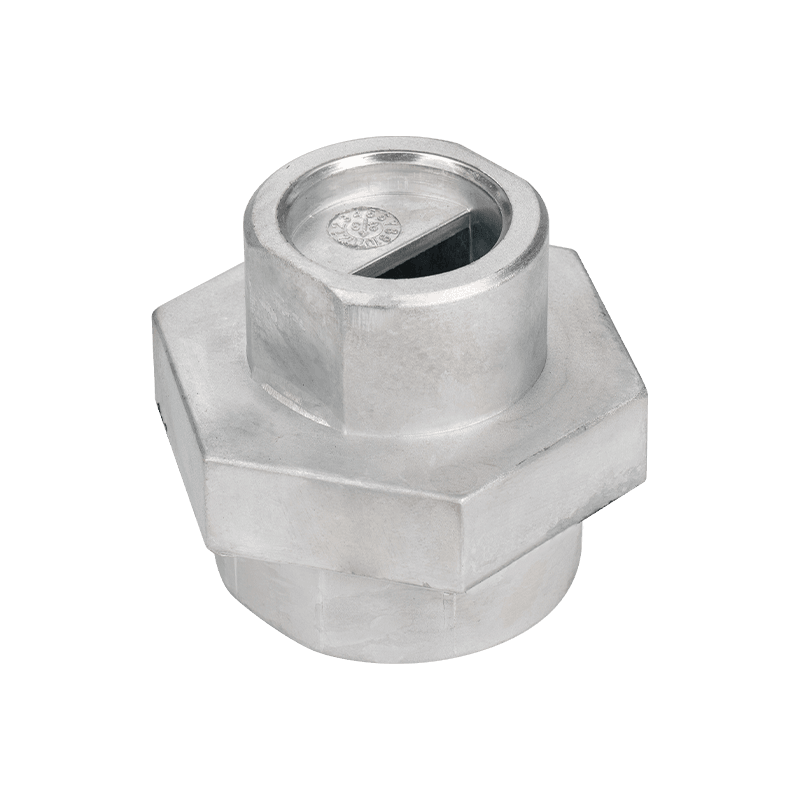

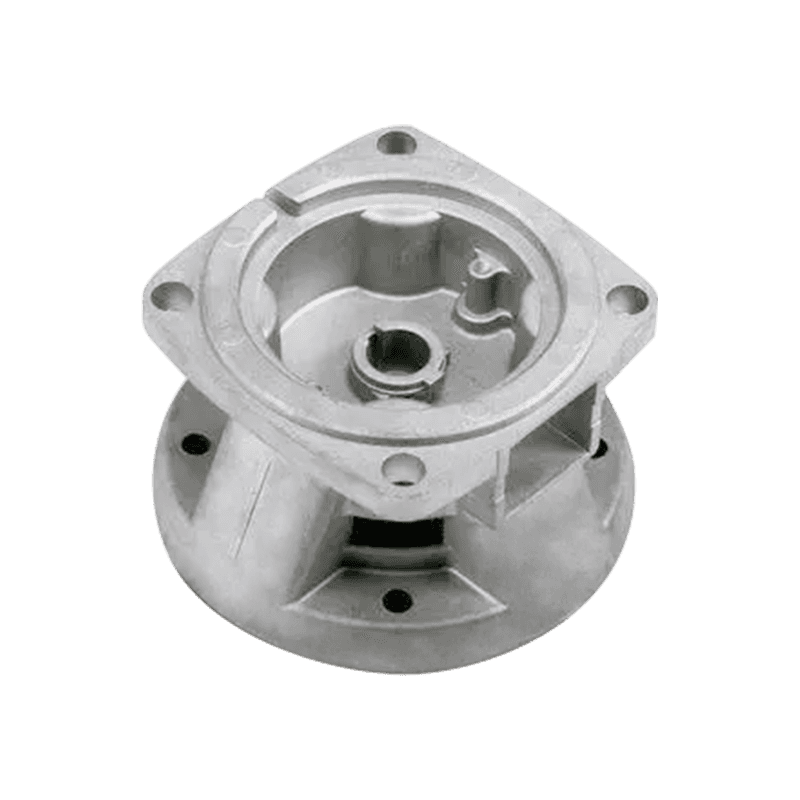

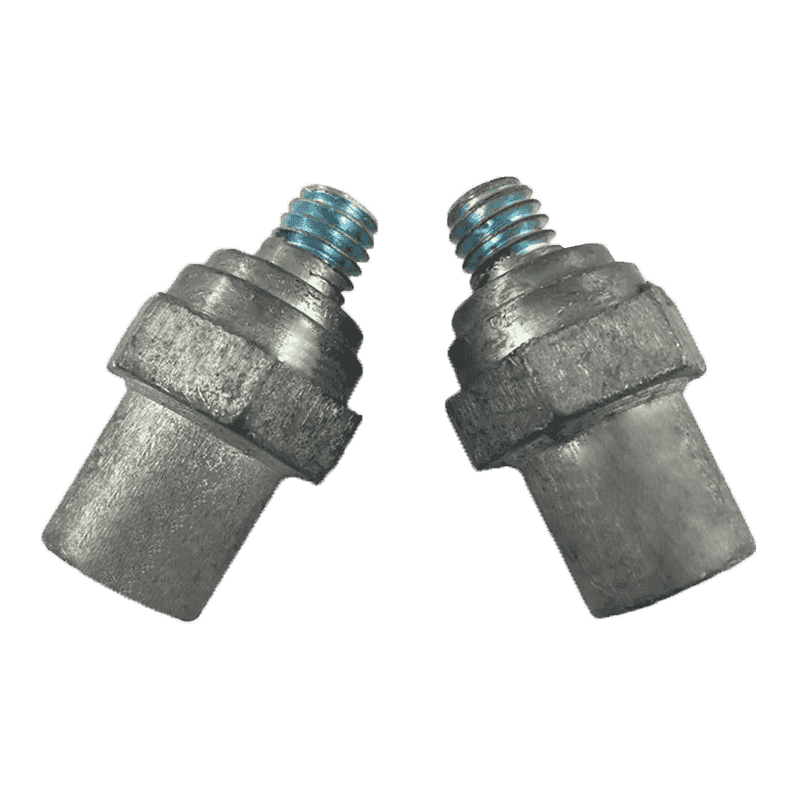

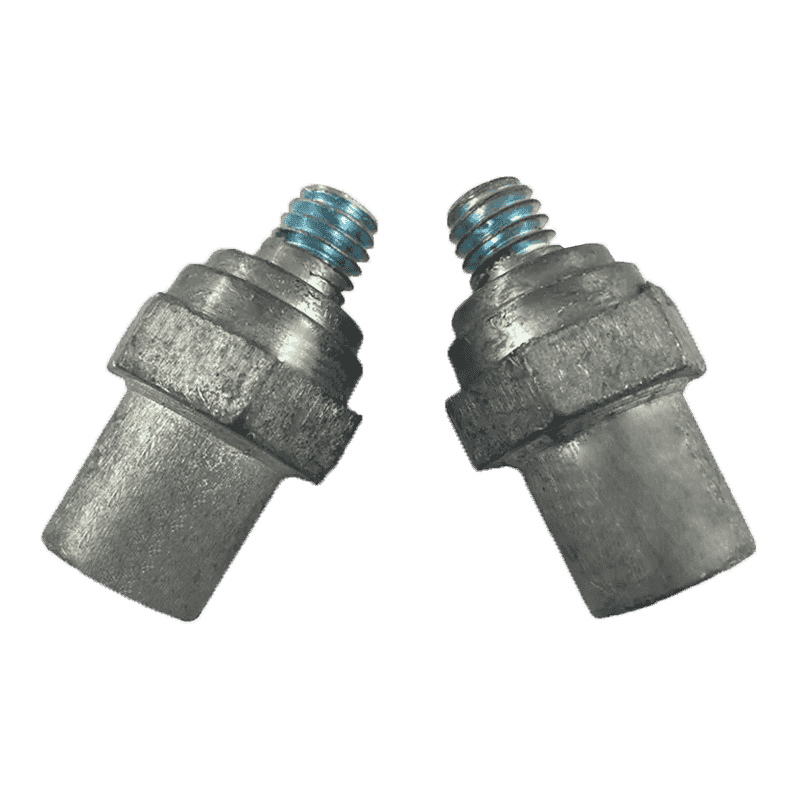

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

-

-

Dimensionsnøjagtighed i blystøbning Blystøbning er kendt for sin evne til at opnå høj dimensionel præcision, hvilket er afgørende i industrier, ...

Læs mere -

Oversigt over profilbeslag i aluminium Aluminiumsprofilbeslag er meget brugte komponenter i forskellige strukturelle og mekaniske applikationer ...

Læs mere -

Mekanisk styrke af zinktrykstøbning i strukturelle applikationer Zinkstøbning er meget udbredt i forskellige industrier på grund af dens balance...

Læs mere -

Visuelle inspektionsmetoder Visuel undersøgelse fungerer som første linje i kvalitetsvurdering for trykstøbning af aluminium . Ins...

Læs mere -

Introduktion til aluminiumsprofil elektroniske fittings Aluminiumsprofil elektroniske fittings er strukturelle og funktionelle komp...

Læs mere

Hvad er applikationer og tekniske udfordringer ved batteri -støbningstilbehør inden for nye energibatterier?

Som en vigtig komponent i batterisystemet, Batteri die casting tilbehør spiller en nøglerolle inden for nye energibatterier. Dets applikationer og tekniske udfordringer påvirker direkte ydelsen, sikkerhed og pålidelighed af nye energibatterier. Batteri Die Casting -tilbehør har en bred vifte af applikationer i nye energibatterier, der dækker flere felter såsom elektriske køretøjer, energilagringssystemer og udstyr til vedvarende energi. Disse applikationer har meget højtydende krav til batteritilbehør. I elektriske køretøjer kræves for eksempel tilbehør for at have fremragende termisk ledningsevne, høj temperaturresistens og mekanisk styrke for at sikre, at batterisystemets sikre betjening og langsigtede stabilitet er.

En af de vigtigste tekniske udfordringer, som batteri die støbningstilbehør står overfor inden for nye energibatterier, er materialevalg og stresshåndtering. Nye energibatterier fungerer normalt under højspænding og høje strømforhold, så materialerne med batteriletifter skal have god elektrisk ledningsevne og korrosionsbestandighed og samtidig være i stand til effektivt at håndtere termiske og mekaniske spændinger i batterisystemet for at undgå træthed og skader forårsaget af stresskoncentration.

Med hensyn til teknologisk innovation skal batteri -støbningstilbehør kontinuerligt optimere og forbedre sine design- og fremstillingsprocesser for at tilpasse sig den hurtige udvikling og ændringer i ny energibatteriteknologi. For eksempel, som svar på de lette og forseglingskrav til batteritilbehør i lithium-ion-batterisystemer, er vi nødt til at udforske nye materialelegeringer, behandlingsteknologier og overfladebelægningsteknologier for at forbedre produktydelsen og pålideligheden.

Anvendelsen af batteri -støbningstilbehør inden for nye energibatterier involverer også forbedringer i energitæthed og cyklusliv. Med populariteten af elektriske køretøjer og energilagringssystemer bliver kravene til energitæthed og cyklusliv for batterisystemer højere og højere, hvilket kræver batteriletilbehør for effektivt at reducere energitab og øge batteriets levetid og derved reducere de samlede omkostninger og forbedre bæredygtigheden.

I design- og fremstillingsprocessen for batteri, der støber tilbehør, hvordan kan man afbalancere produktpræstationskrav og omkostningseffektivitet?

Som professionel Batteri die casting tilbehør Producent, afbalancering af produktpræstationskrav og omkostningseffektivitet er et centralt spørgsmål, som vi skal kontinuerligt optimere og udforske under design- og fremstillingsprocessen. Som en uundværlig del af batterikomponenter påvirker design og fremstillingskvalitet af batteri -støbningstilbehør direkte ydelse, holdbarhed og markedskonkurrenceevne for batteriprodukter. Her er vores strategier og praksis inden for afbalancering af ydeevne og omkostninger:

I designfasen arbejder vi tæt sammen med kunderne for at vælge de mest egnede materialer, såsom aluminiumslegering eller zinklegering, i henhold til de specifikke applikationsscenarier og funktionelle krav til batteriletræbelser. Valget af materialer tager ikke kun højde for dets mekaniske egenskaber og korrosionsbestandighed, men tager også hensyn til omkostningseffektivitet og bæredygtighed. Ved at analysere og sammenligne egenskaberne ved forskellige materialer er vi i stand til at kontrollere produktionsomkostningerne, mens vi opfylder produktets ydelse for at sikre, at produkterne har god omkostningseffektivitet.

Die casting er en af kerneteknologierne til fremstilling af batteri -støbningstilbehør. Vi sikrer, at produkterne kan opfylde de nøjagtige størrelses- og komplekse formkrav gennem præcis formdesign og effektiv injektionsproces. Optimering af procesparametre såsom smeltetemperatur, injektionstryk og kølingshastighed forbedrer ikke kun produktionseffektiviteten, men reducerer også energiforbruget og skrothastigheden og reducerer derved produktionsomkostningerne.

I løbet af produktdesignfasen bruger vi avanceret CAD/CAM -teknologi og simuleringssoftware til skimmelsesdesign og procesoptimering. Gennem simuleringsanalyse er vi i stand til at forudsige og optimere påfyldningssituationen og den materielle fluiditet af produktet under støbningsprocessen, undgå defekter og forbedre produktkonsistensen. Disse tekniske midler forbedrer ikke kun produkternes kvalitet og pålidelighed, men kontrollerer også effektivt produktionsomkostningerne, hvilket giver kunderne højtydende og overkommelige batteri-støbningstilbehørsløsninger.

Endelig implementerer vi et strengt kvalitetsstyringssystem og kontinuerlig forbedringsproces. Streng kvalitetsinspektion og kontrol udføres på hvert produktionsstadium for at sikre, at hvert batteri -støbningstilbehør opfylder kundens tekniske krav og standarder. Gennem kontinuerlig forbedring og teknologisk innovation optimerer vi kontinuerligt produktdesign og fremstillingsprocesser for at forbedre ydeevnen og markedets efterspørgsel efter batteri-batteri-støbningstilbehør.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.