Rollen af letvægtsovervejelser i zinklegeringsstøbte autodele Letvægtsdesign er blevet en vigtig retning i udviklingen af bilkomponenter, og ...

Læs mereBatteriforbindelse Die Casting Parts

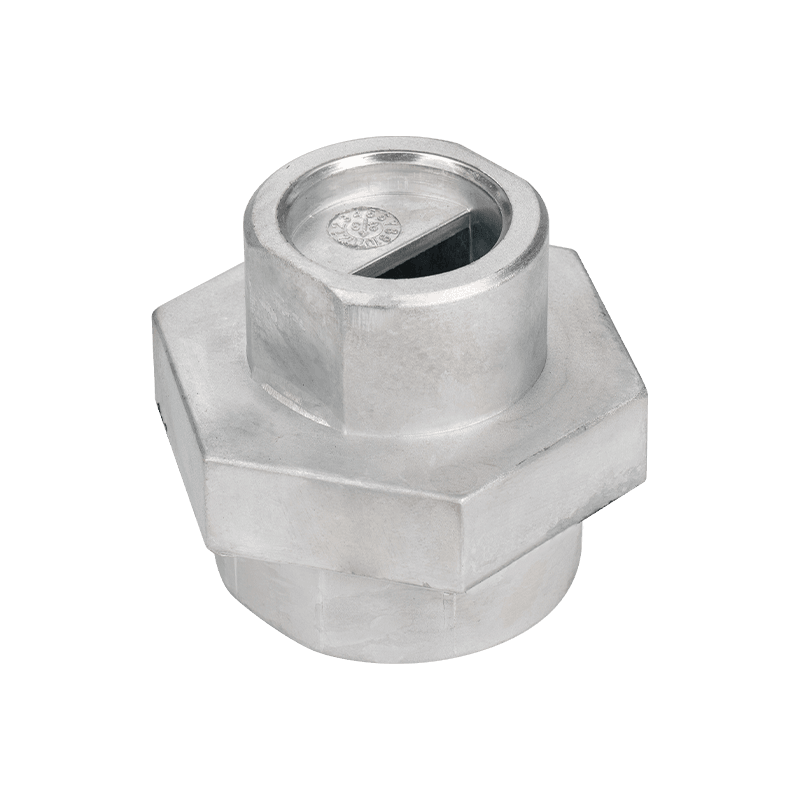

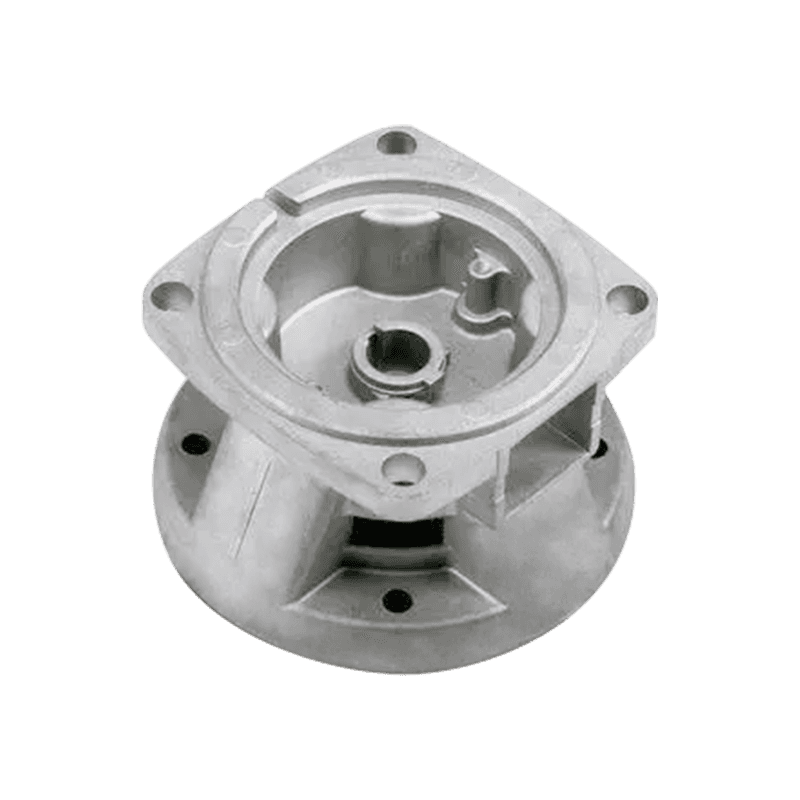

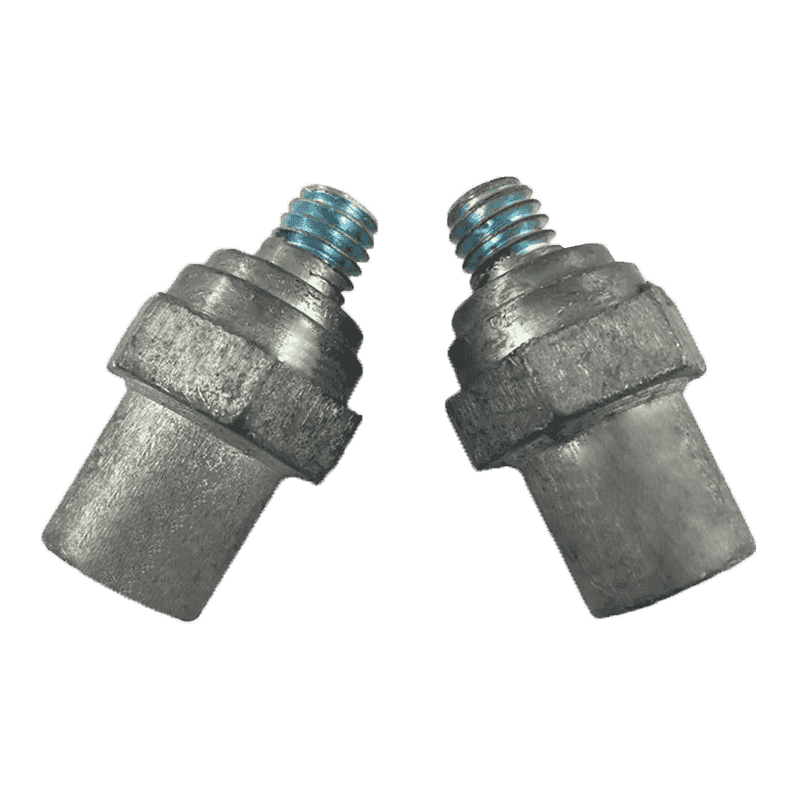

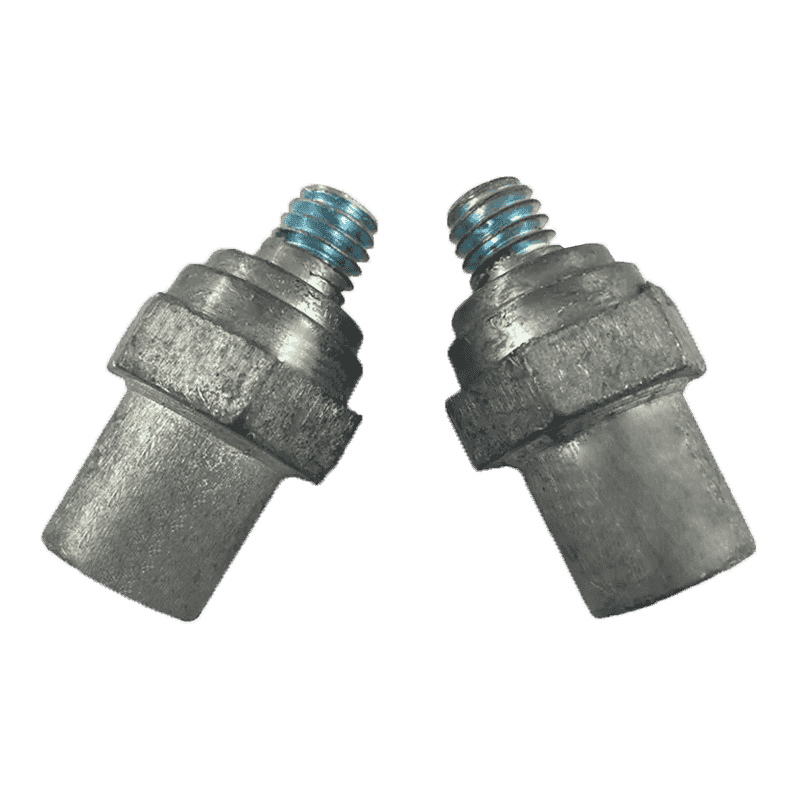

Dele til batteriforbindelsesdele er tilbehør, der specifikt bruges til at forbinde batterier. I batterisystemer spiller de en vigtig rolle i at sikre batteriets normale drift og effektive ydelse. Tilbehør til batteriforbindelse er normalt lavet af metalmaterialer af høj kvalitet såsom kobber, aluminium eller nikkel. Disse materialer har god ledningsevne og korrosionsbestandighed, kan effektivt transmittere strømmen og beskytte batterier mod skader fra det ydre miljø.

Tilbehør til batteriforbindelse inkluderer en række forskellige komponenter, såsom tilslutning af stykker, tilslutning af ledninger, stik og terminaler. Tilslutning af stykker er metalstykker, der bruges til at forbinde de positive og negative poler af batterier. De har normalt en buet form, der kan kontakte batteriets polaritet og give stabil strømoverførsel. Tilslutning af ledninger er ledende ledninger, der bruges til at forbinde batterier til andre elektroniske enheder eller systemer. Tilslutning af ledninger er normalt lavet af kobbertråde af høj kvalitet med god ledningsevne og holdbarhed. Stik er grænseflader, der bruges til at forbinde batterier og andre enheder. De kan sikre pålidelige elektriske forbindelser og praktisk installation. Terminaler er metalpropper eller stikkontakter, der bruges til at forbinde batterier og andre enheder. De har normalt specifikke former og størrelser for at sikre korrekt forbindelse og sikkerhed.

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

-

-

Dimensionsnøjagtighed i blystøbning Blystøbning er kendt for sin evne til at opnå høj dimensionel præcision, hvilket er afgørende i industrier, ...

Læs mere -

Oversigt over profilbeslag i aluminium Aluminiumsprofilbeslag er meget brugte komponenter i forskellige strukturelle og mekaniske applikationer ...

Læs mere -

Mekanisk styrke af zinktrykstøbning i strukturelle applikationer Zinkstøbning er meget udbredt i forskellige industrier på grund af dens balance...

Læs mere -

Visuelle inspektionsmetoder Visuel undersøgelse fungerer som første linje i kvalitetsvurdering for trykstøbning af aluminium . Ins...

Læs mere -

Introduktion til aluminiumsprofil elektroniske fittings Aluminiumsprofil elektroniske fittings er strukturelle og funktionelle komp...

Læs mere

I design- og fremstillingsprocessen for batteriforbindelse dør casting dele, hvordan man kan sikre, at produktets ledningsevne og mekaniske styrke er i den bedste tilstand på samme tid?

Som professionel producent af Batteriforbindelse Die Casting Parts , at sikre, at produktets ledningsevne og mekaniske styrke er i den bedste tilstand på samme tid, er et af de centrale mål i vores design- og fremstillingsproces. Konduktivitet og mekanisk styrke er to nøglepræstationsindikatorer for batteriforbindelsesdele, der direkte påvirker batterisystemets effektivitet og pålidelighed.

Med hensyn til valg af materialet prioriterer vi legeringsmaterialer med høj ledningsevne og mekanisk styrke. Aluminiumslegering og kobberlegering er almindelige valg. Aluminiumslegering har god ledningsevne og lette fordele, mens kobberlegering har højere ledningsevne og mekanisk styrke. Afhængig af behovene i specifikke applikationer, vælger vi forskellige legeringsformler for at finde den bedste balance mellem ledningsevne og styrke.

Vi bruger fuldt ud af computerstøttet design (CAD) og computerstøttet teknik (CAE) teknologier i designstadiet for at optimere geometrien og strukturen af batteriforbindelsesdele gennem simuleringsanalyse. Gennem endelig elementanalyse (FEA) er vi i stand til at forudsige ydelsen af materialer under stress og strøm for at optimere designet, reducere modstand og forbedre styrke. For eksempel kan vi justere tværsnitsarealet og formen på forbindelsesdelene for at sikre den korteste aktuelle sti og den laveste modstand, samtidig med at strukturens styrke og stivhed.

Med hensyn til fremstillingsproces bruger vi højpræcisions-dysestøbningsteknologi for at sikre produktkonsistens og præcision. Die-casting-processen kan producere dele med komplekse former og præcise detaljer, hvilket er essentielt for ledningsevnen og mekanisk styrke af batteriforbindelsesdele. Vi kontrollerer die-casting-parametre, såsom smeltetemperatur, injektionshastighed og kølingshastighed for at reducere genereringen af porer og intern stress, sikre støbningens densitet og ensartethed og dermed forbedre dens ledningsevne og styrke.

Efter at die-casting er afsluttet, foretager vi streng kvalitetsinspektion og kontrol. Hver batch af produkter testes for modstand og mekaniske egenskaber for at sikre, at dens ledningsevne og mekaniske styrke opfylder designstandarder og kundebehov. Gennem optisk mikroskopi og røntgendetektion er vi i stand til at undersøge den interne struktur af støbningen og finde og eliminere defekter, der kan påvirke ydeevnen, såsom porer, indeslutninger og revner.

Hvilke tekniske udfordringer står anvendelsen af batteriforbindelse med at støbe dele i elektriske køretøjsbatterisystemer?

I elektriske køretøjsbatterisystemer, Batteriforbindelse Die Casting Parts spille en vigtig rolle. Disse dele er ikke kun ansvarlige for den elektriske forbindelse mellem battericeller, men skal også opretholde høj ydeevne og pålidelighed i barske arbejdsmiljøer. Imidlertid har elektriske køretøjsbatterisystemer ekstremt høje krav til forbindelsesdele, der bringer en række tekniske udfordringer. Her er vores strategier og løsninger til, hvordan man imødekommer disse udfordringer som en professionel producent:

Elektriske køretøjsbatterisystemer skal fungere under høje strøm- og højspændingsbetingelser, så ledningsevnen og varmemodstanden for batteriforbindelsesdele skal være meget overlegne. Valg af materiale er nøglen til at løse denne udfordring. Vi bruger meget ledende materialer såsom kobberlegeringer og optimerer designet på samme tid for at sikre ensartet strømtæthedsfordeling og reducere risikoen for lokal overophedning. Gennem præcise beregninger og simuleringsanalyse er vi i stand til at designe forbindelsesdele, der både kan udføre strøm og modstå høje temperaturer.

Elektriske køretøjsbatterisystemer oplever hyppige ladninger og udladningscyklusser og alvorlige mekaniske vibrationer under drift, hvilket stiller høje krav til den mekaniske styrke og træthedsmodstand for forbindelsesdele. For at tackle denne udfordring bruger vi Finite Element Analysis (FEA) -teknologi i designstadiet til at udføre en detaljeret analyse af stressfordelingen af delene og forbedre træthedsmodstanden for delene ved at optimere det strukturelle design, såsom at tilføje stivere og justere geometrien. Derudover vælger vi legeringsmaterialer med høj styrke og træthedsmodstand og sikrer, at støbningen er tæt og defektfri indeni ved strengt kontrollerende die-casting-procesparametre, såsom formtemperatur, injektionstryk og kølehastighed, hvilket forbedrer dens mekaniske styrke og pålidelighed.

Korrosionsbestandighed er en anden vigtig udfordring. I elektriske køretøjsbatterisystemer udsættes tilslutningskomponenter ofte for elektrolytter og fugtige miljøer, så de er nødt til at have fremragende korrosionsbestandighed. Vi forbedrer korrosionsmodstanden for komponenter gennem overfladebehandlingsteknologier, såsom elektroplettering, anodisering og belægning. Disse overfladebehandlinger kan ikke kun danne et beskyttende lag for at forhindre erosion med ætsende medier, men også forbedre den elektriske kontaktydelse af komponenter og sikre langvarig stabil drift.

Med hensyn til fremstillingsproces er høj præcision og konsistens grundlaget for at sikre komponentydelse. Vi bruger avanceret die-casting-udstyr og teknologi for at sikre den dimensionelle nøjagtighed og formkonsistens for hver komponent. Gennem automatiserede produktionslinjer og strenge kvalitetskontrolprocesser, herunder online -test og fuld inspektion, sikrer vi, at hver batteriforbindelse die casting del afsendt opfylder designstandarder og kundebehov.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.