Rollen af letvægtsovervejelser i zinklegeringsstøbte autodele Letvægtsdesign er blevet en vigtig retning i udviklingen af bilkomponenter, og ...

Læs mereMekanisk balance mellem støbning af støbende dele

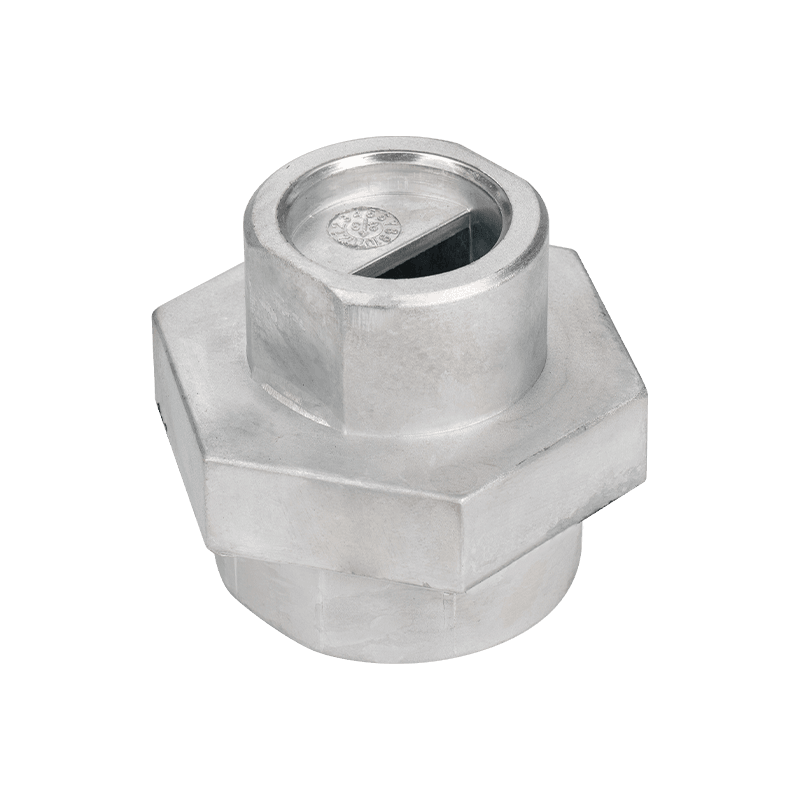

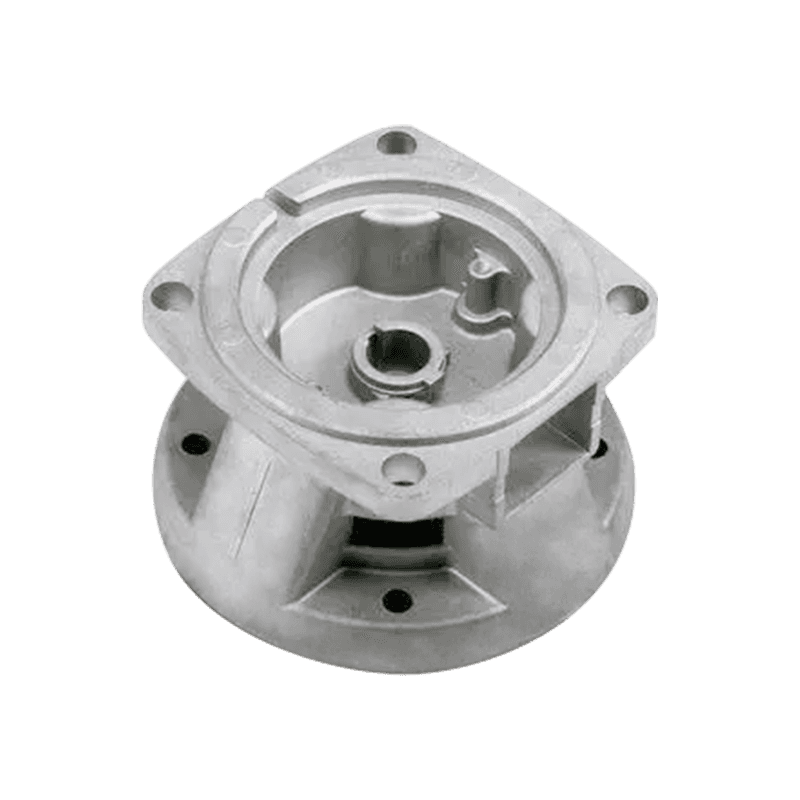

Mekanisk afbalanceringsdele spiller en vigtig rolle i mekanisk udstyr, hvilket giver den krævede balance og stabilitet. De er vidt brugt i flere brancher, herunder industriel fremstilling, rumfart, bilindustrien og energi.

Hovedfunktionen af mekaniske afbalanceringsdele er at eliminere ubalance i roterende eller vibrerende udstyr for at sikre den normale drift af udstyret. Ubalance kan forårsage vibrationer, støj og endda skade eller ulykker på udstyret. Mekanisk afbalanceringstilbehør opretholder balancen på udstyret under drift ved at tilføje eller justere vægte. Dette tilbehør er normalt lavet af metalmaterialer såsom jern, stål og aluminium for at sikre, at de har tilstrækkelig styrke og holdbarhed.

Når du vælger og installerer mekanisk afbalanceringstilbehør, skal du være meget forsigtig. Forskellige typer udstyr kræver forskellige typer af afbalanceringstilbehør for at sikre den bedste afbalanceringseffekt. Når du vælger tilbehør, skal du overveje faktorer som udstyrets rotationshastighed, belastning og vibrationsfrekvens. Derudover er korrekt installation også en nøglefaktor for at sikre, at det afbalancerende tilbehør spiller en effektiv rolle. Forkert installation kan få tilbehøret til at blive løs eller ustabilt, hvilket igen påvirker udstyrets afbalanceringseffekt.

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

-

-

Dimensionsnøjagtighed i blystøbning Blystøbning er kendt for sin evne til at opnå høj dimensionel præcision, hvilket er afgørende i industrier, ...

Læs mere -

Oversigt over profilbeslag i aluminium Aluminiumsprofilbeslag er meget brugte komponenter i forskellige strukturelle og mekaniske applikationer ...

Læs mere -

Mekanisk styrke af zinktrykstøbning i strukturelle applikationer Zinkstøbning er meget udbredt i forskellige industrier på grund af dens balance...

Læs mere -

Visuelle inspektionsmetoder Visuel undersøgelse fungerer som første linje i kvalitetsvurdering for trykstøbning af aluminium . Ins...

Læs mere -

Introduktion til aluminiumsprofil elektroniske fittings Aluminiumsprofil elektroniske fittings er strukturelle og funktionelle komp...

Læs mere

Hvordan kontrolleres nøjagtigt vægtykkelsen af mekanisk balance, der støbes støbningsdele for at opnå den bedste dynamiske balanceringseffekt?

I fremstillingsprocessen af Mekanisk balance mellem støbning af støbende dele , nøjagtigt at kontrollere støbningens vægtykkelse er et af de vigtigste trin for at sikre den dynamiske afbalanceringseffekt. Ujævnheden i vægtykkelsen vil direkte føre til forskydning af massens centrum, hvilket vil påvirke afbalanceringsydelsen under rotation eller bevægelse. For at opnå den bedste dynamiske balanceringseffekt skal producenter tage en række præcise foranstaltninger.

I designstadiet skal avanceret CAD/CAE -software bruges til 3D -modellering og simuleringsanalyse. Ved at simulere stressfordelingen, deformation og midter af masseposition under forskellige vægtykkelser, kan det optimale vægtykkelsesdesignskema bestemmes. Denne proces kræver, at designere har dyb mekanisk viden og rig praktisk erfaring og er i stand til nøjagtigt at forudsige og optimere den strukturelle ydelse af støbegods.

I formdesignstadiet skal formen laves omhyggeligt i henhold til resultaterne af vægtykkelsen. Nøjagtigheden af formen påvirker direkte ensartetheden af støbningens vægtykkelse. Derfor kræves højpræcisionsbehandlingsudstyr og avanceret detektionsteknologi i formfremstillingsprocessen for at sikre, at parametrene såsom formhulrumsstørrelsen og overfladefremhed opfylder designkravene.

Under produktionsprocessen til støbning skal parametre for støbning af støbningsprocesser, såsom hældningstemperatur, tryk, hastighed og afkølingstid, også kontrolleres strengt. Disse parametre har en betydelig indflydelse på størkningsprocessen, organisationsstrukturen og vægttykkelsen ensartethed af støbningen. Gennem gentagne forsøg og optimering viser det sig, at den bedste kombination af procesparametre opnår nøjagtig kontrol af støbningens vægtykkelse.

Hvilke specielle design eller materialer er der behov for til mekanisk balance af dysestøbende dele for at forbedre deres holdbarhed og stabilitet?

Når man beskæftiger sig med højhastighedsrotationsapplikationsscenarier, Mekanisk balance mellem støbning af støbende dele står over for ekstremt høje arbejdsbelastninger og hårde arbejdsmiljøer. For at sikre dens holdbarhed og stabilitet er producenterne nødt til at indføre en række specielle design eller materialer for at forbedre støbegangens ydelse.

Med hensyn til design skal den strukturelle styrke og stivhed af støbningen overvejes fuldt ud. Ved at optimere det strukturelle design, såsom anvendelse af forstærkning af ribben og ændring af tværsnitsform, kan castingens deformationsmodstand og bærende kapacitet forbedres. På samme tid skal castingens centrum af støbningen beregnes nøjagtigt og justeres for at sikre, at den kan opretholde dynamisk balance under højhastighedsrotation.

Med hensyn til materialeudvælgelse skal materiale med høj styrke, høj slidstyrke og høj træthedsmodstand vælges. For eksempel kan nogle specielle legeringsstål, rustfrit stål eller høje temperaturlegeringer osv., Opretholde stabil ydeevne under barske miljøer såsom høj temperatur, høj tryk og høj hastighed. Derudover kan sammensatte materialer eller belægningsteknologi overvejes for yderligere at forbedre støbegangens overfladehårdhed og slidbestandighed.

Ud over design og materialevalg er optimering af fremstillingsprocesser også et vigtigt middel til at forbedre støbegods holdbarhed og stabilitet. Ved at anvende avancerede die-casting-teknologi, varmebehandlingsprocesser og overfladebehandlingsteknologier (såsom skudt-peening, karburering og slukning osv.), Kan organisationsstrukturen af støbegods, de mekaniske egenskaber og overfladekvaliteten af materialer forbedres markant. Disse foranstaltninger hjælper med at reducere vibrationer, støj og slid af støbegods under højhastighedsrotation og derved forlænge deres levetid og stabilitet.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.