Rollen af letvægtsovervejelser i zinklegeringsstøbte autodele Letvægtsdesign er blevet en vigtig retning i udviklingen af bilkomponenter, og ...

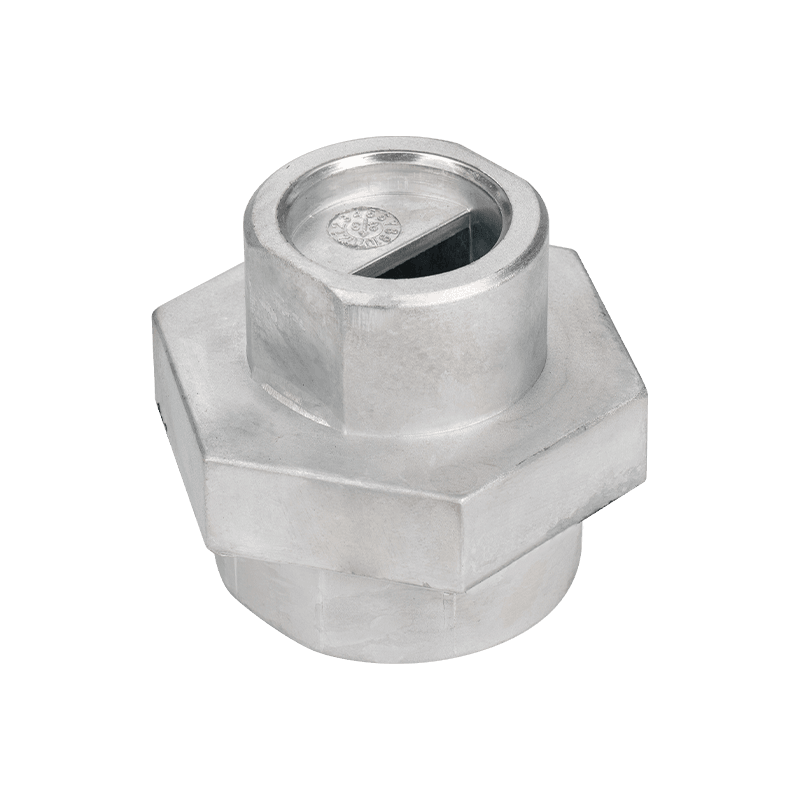

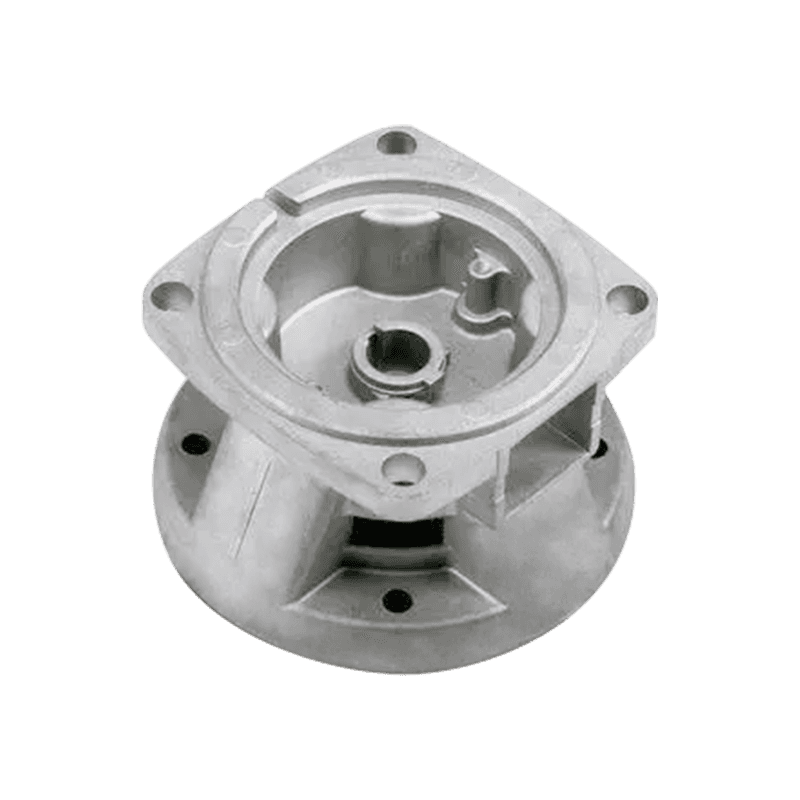

Læs mereMekanisk vægt vinder die støbende dele

Mekanisk vægtvingende dele er tilbehør, der specifikt bruges til at øge vægten af mekanisk udstyr. De er normalt lavet af materialer med høj densitet såsom bly, wolfram eller jern for at give yderligere masse og stabilitet. Disse dele er vidt brugt inden for områder af biler, rumfart, konstruktion og industriudstyr.

Hovedfunktionen af mekaniske vægtvingende dele er at øge udstyrets samlede vægt. I nogle applikationer kan øget udstyrets vægt give bedre stabilitet og balance. I bilindustriens industri bruges for eksempel mekaniske vægtøgningsdele ofte til at forbedre køretøjets håndteringsydelse og kørestabilitet. Ved at øge køretøjets samlede vægt kan køretøjets buler og ryster, når de kører i høje hastigheder eller møde ujævne veje, reduceres og derved forbedre køreoplevelsen og sikkerheden.

Mekanisk vægtvingende dele kan normalt tilpasses i henhold til forskellige behov. I henhold til de specifikke krav til udstyret kan vægtøgningsdele af forskellige materialer og former vælges. F.eks. Til applikationer, der kræver vægtøgning med høj densitet, kan vægtøgningsdele lavet af materialer som bly eller wolfram vælges. For vægtøgningsdele, der kræver et større volumen, kan vægtøgningsdele lavet af materialer som jern vælges. Derudover kan formen og størrelsen på vægtøgningsdele også designes og tilpasses i henhold til faktiske behov.

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

-

-

Dimensionsnøjagtighed i blystøbning Blystøbning er kendt for sin evne til at opnå høj dimensionel præcision, hvilket er afgørende i industrier, ...

Læs mere -

Oversigt over profilbeslag i aluminium Aluminiumsprofilbeslag er meget brugte komponenter i forskellige strukturelle og mekaniske applikationer ...

Læs mere -

Mekanisk styrke af zinktrykstøbning i strukturelle applikationer Zinkstøbning er meget udbredt i forskellige industrier på grund af dens balance...

Læs mere -

Visuelle inspektionsmetoder Visuel undersøgelse fungerer som første linje i kvalitetsvurdering for trykstøbning af aluminium . Ins...

Læs mere -

Introduktion til aluminiumsprofil elektroniske fittings Aluminiumsprofil elektroniske fittings er strukturelle og funktionelle komp...

Læs mere

Når man fremstiller mekanisk vægttog støbegods, hvordan kan man nå målet om at øge vægten, mens man opretholder eller forbedrer mekaniske egenskaber?

Ved fremstilling Mekanisk vægttog støbegods At vælge det rigtige materiale er nøglen til at sikre, at produktet opfylder vægtkravene, mens man opretholder eller forbedrer mekaniske egenskaber. Vi er nødt til at overveje materialets densitet, fordi den direkte måde at øge vægten er at vælge et materiale med en højere densitet. Imidlertid er det simpelthen ikke nok at øge densiteten til at imødekomme alle ydelseskrav, så faktorer som materialestyrke, sejhed, korrosionsbestandighed, termisk stabilitet og behandling af ydeevne skal også betragtes som omfattende.

Til mekanisk vægttiladede matrisstøbning inkluderer almindeligt anvendte materialer aluminiumslegeringer, zinklegeringer, magnesiumlegeringer og nogle kobberlegeringer. Disse materialer har gode castingegenskaber og bearbejdelighed og kan formuleres i henhold til forskellige applikationsscenarier for at opnå den ønskede balance mellem vægt og ydeevne. For dele, der har brug for at modstå store belastninger, kan aluminiumslegeringer eller kobberlegeringer med høj styrke vælges, og deres styrke kan forbedres yderligere gennem processer såsom varmebehandling; For dele, der kræver god korrosionsbestandighed, kan korrosionsbestandige materialer med specifikke legeringselementer tilsat vælges.

For at reducere omkostningerne under opfyldelsesvægtskrav, kan sammensatte materialer eller flerlagsmateriale strukturer også overvejes. Gennem rimelig materialeudvælgelse og strukturelt design er det muligt at opnå en dobbelt forbedring af vægten og ydeevnen af mekanisk vægtet matrisstøbning uden at øge for mange omkostninger.

Hvordan man optimerer procesparametrene i die -støbningsprocessen til at kontrollere vægtnøjagtigheden og den interne kvalitet af mekanisk vægtede støbegods?

I die -støbningsprocessen er optimering af procesparametrene et vigtigt middel til at kontrollere vægtnøjagtigheden og den interne kvalitet af Mekanisk vægtet die støbegods . Die -støbningsprocessen involverer flere nøgleparametre, herunder hældningstemperatur, hældningshastighed, tryk, holdetid og formtemperatur, som direkte påvirker støbekvaliteten, vægtnøjagtigheden og den indre struktur af støbningen.

For at opnå præcis vægtkontrol og intern struktur af høj kvalitet er det først nødvendigt at bestemme den passende hældningstemperatur og formtemperatur. For høj hældningstemperatur vil få metalvæsken til at være for flydende, og det er let at producere defekter såsom krympningshulrum og krympning; Mens for lav hældningstemperatur påvirker metalvæskens fyldningskapacitet og støbningens densitet. Formstemperaturen påvirker kølingshastigheden og krystallisationsprocessen for støbningen og påvirker derefter dens interne struktur og ydeevne.

Hældning for hurtigt kan få det smeltede metal til at påvirke formen, hvilket resulterer i sprøjtning og luftindtastning, hvilket påvirker støbningens overfladekvalitet og den indre kvalitet af støbningen; Hældning for langsomt kan forårsage utilstrækkelig fluiditet af det smeltede metal, der påvirker støbningens integritet og vægtnøjagtighed. Trykket påvirker direkte påfyldningskapaciteten af det smeltede metal og støbningstætheden. Overdreven tryk kan forårsage skade på formen eller deformationen af støbningen, mens for lidt tryk kan forårsage defekter, såsom porer og krympning inde i støbningen.

Kontrol af holdetid er også afgørende. Utilstrækkelig opbevaringstid kan forårsage ufuldstændig størkning inde i støbningen, hvilket resulterer i defekter, såsom krympningshulrum og krympning; Mens for lang opbevaringstid kan øge produktionscyklussen og omkostningerne. Derfor er det nødvendigt at bestemme den optimale holdetid gennem eksperimenter og optimering baseret på specifikt materiale og procesforhold.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.