Rollen af letvægtsovervejelser i zinklegeringsstøbte autodele Letvægtsdesign er blevet en vigtig retning i udviklingen af bilkomponenter, og ...

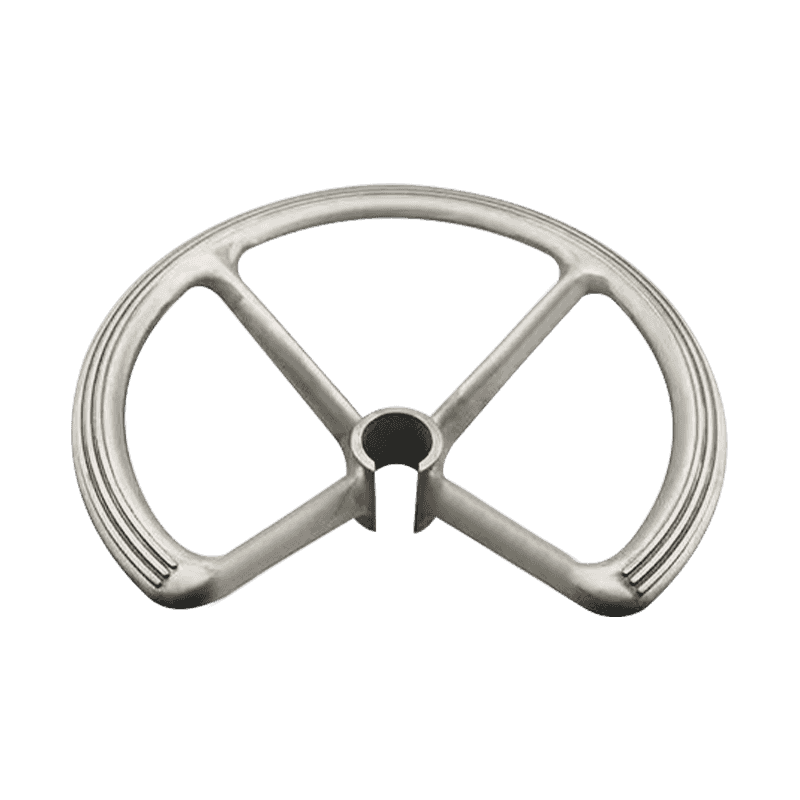

Læs mereZinklegering Auto Interiørdele dør støbning

Zinklegering har også egenskaberne ved korrosionsbestandighed og kan opretholde god ydelse i forskellige barske miljøer. Automotive indvendige dele udsættes ofte for forskellige kemikalier og fugt og påvirkes let af korrosion og oxidation. Zinklegering har god korrosionsmodstand, kan modstå erosion af forskellige korrosionsfaktorer og opretholde dens lange levetid og udseende kvalitet.

Zinklegering, som et miljøvenligt materiale, opfylder også kravene i bilindustrien til miljøbeskyttelse. Produktionsprocessen for zinklegering er relativt enkel, hvilket kan reducere forbruget af energi og ressourcer og reducere miljøforurening. På samme tid kan zinklegering genanvendes og genanvendes for at reducere genereringen af affald, hvilket er i tråd med begrebet bæredygtig udvikling.

Ud over dens anvendelse i indvendige dele af bilindustrien bruges zinklegering også i vid udstrækning til fremstilling af andre bildele. F.eks

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

-

-

Dimensionsnøjagtighed i blystøbning Blystøbning er kendt for sin evne til at opnå høj dimensionel præcision, hvilket er afgørende i industrier, ...

Læs mere -

Oversigt over profilbeslag i aluminium Aluminiumsprofilbeslag er meget brugte komponenter i forskellige strukturelle og mekaniske applikationer ...

Læs mere -

Mekanisk styrke af zinktrykstøbning i strukturelle applikationer Zinkstøbning er meget udbredt i forskellige industrier på grund af dens balance...

Læs mere -

Visuelle inspektionsmetoder Visuel undersøgelse fungerer som første linje i kvalitetsvurdering for trykstøbning af aluminium . Ins...

Læs mere -

Introduktion til aluminiumsprofil elektroniske fittings Aluminiumsprofil elektroniske fittings er strukturelle og funktionelle komp...

Læs mere

Anvendelse af introduktion af Zinklegering Auto Interiørdele dør støbning

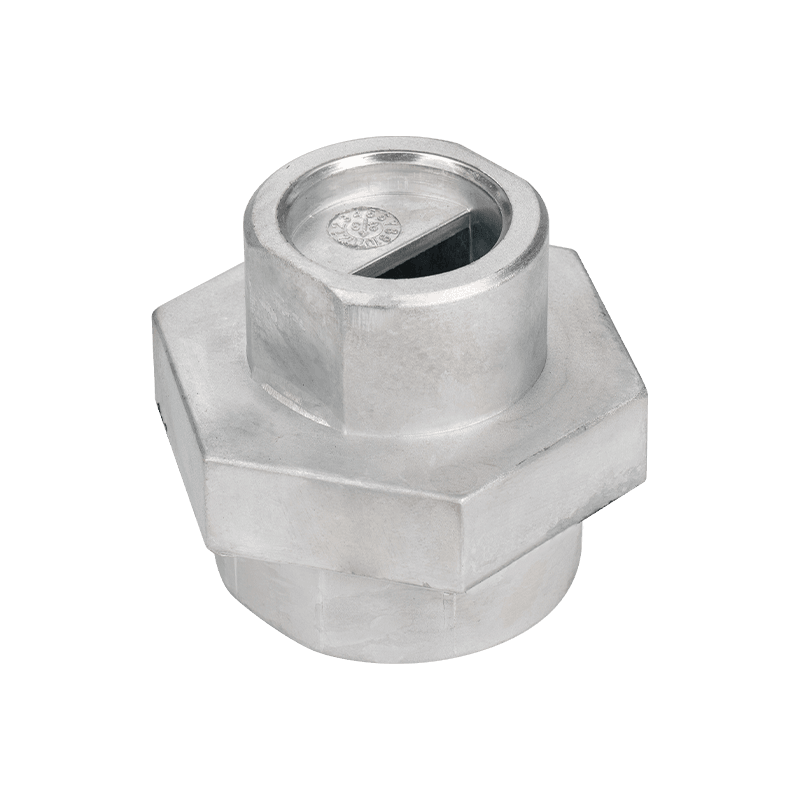

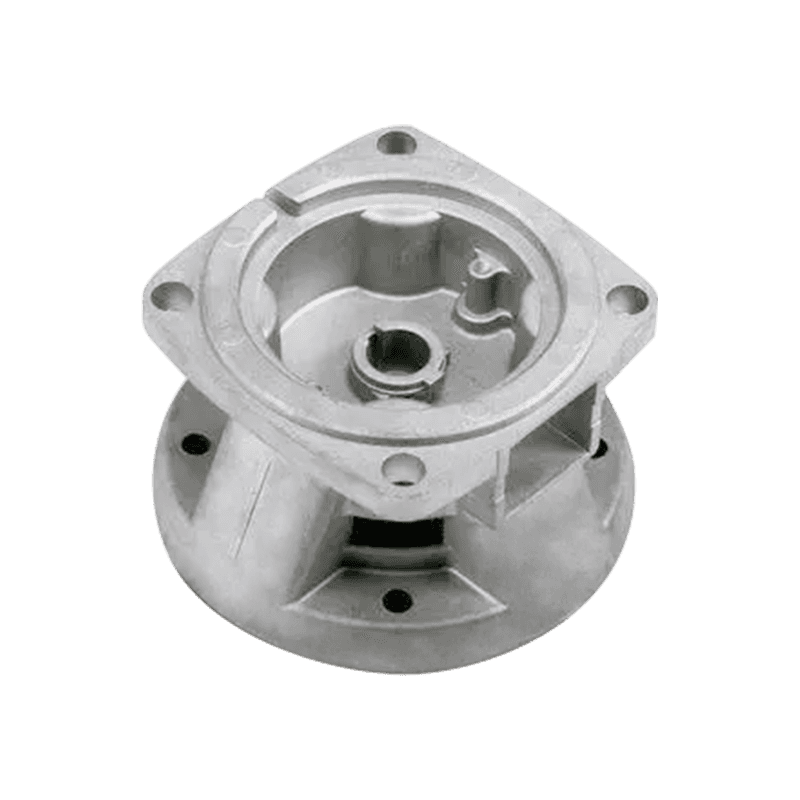

Som et støbningsmateriale af høj kvalitet har zinklegering tiltrukket meget opmærksomhed for sin gode castabilitet, mekaniske egenskaber, korrosionsbestandighed og omkostningseffektivitet. Inden for fremstilling af bilindustrielle dele har zinklegeringsteknologi, der hurtigt har besat et sted på markedet på grund af dets fordele ved høj præcision, høj effektivitet og lave omkostninger. Denne teknologi kan ikke kun imødekomme de strenge krav i bilindvendige dele til æstetik, funktionalitet og holdbarhed, men også opnå præcis støbning af komplekse strukturer, hvilket giver flere muligheder for bilindretningsdesign.

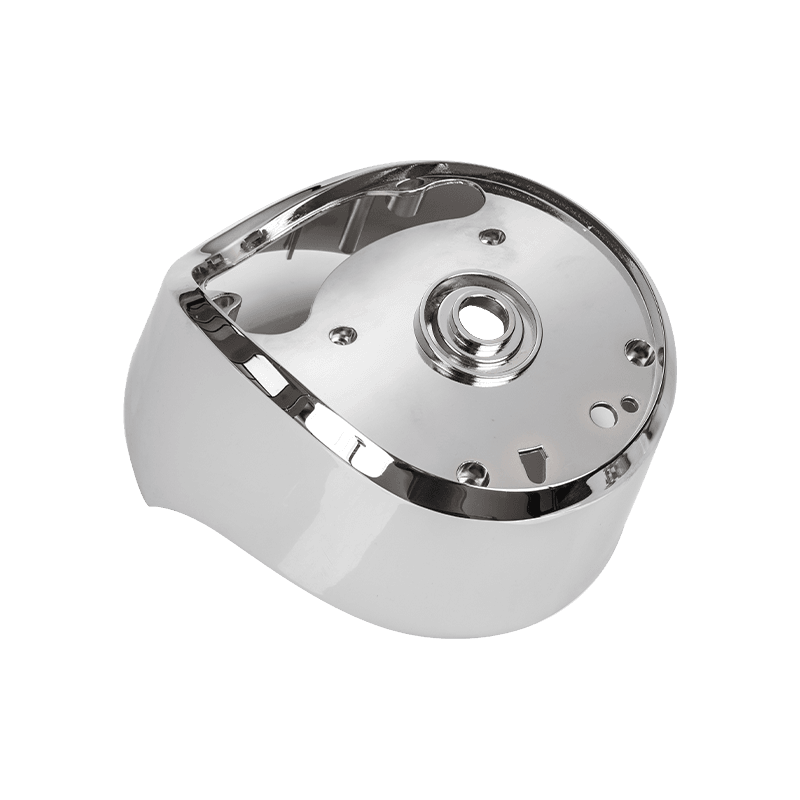

1. Anvendelsesstatus for zinklegering Automotive indvendige dele Die-casting

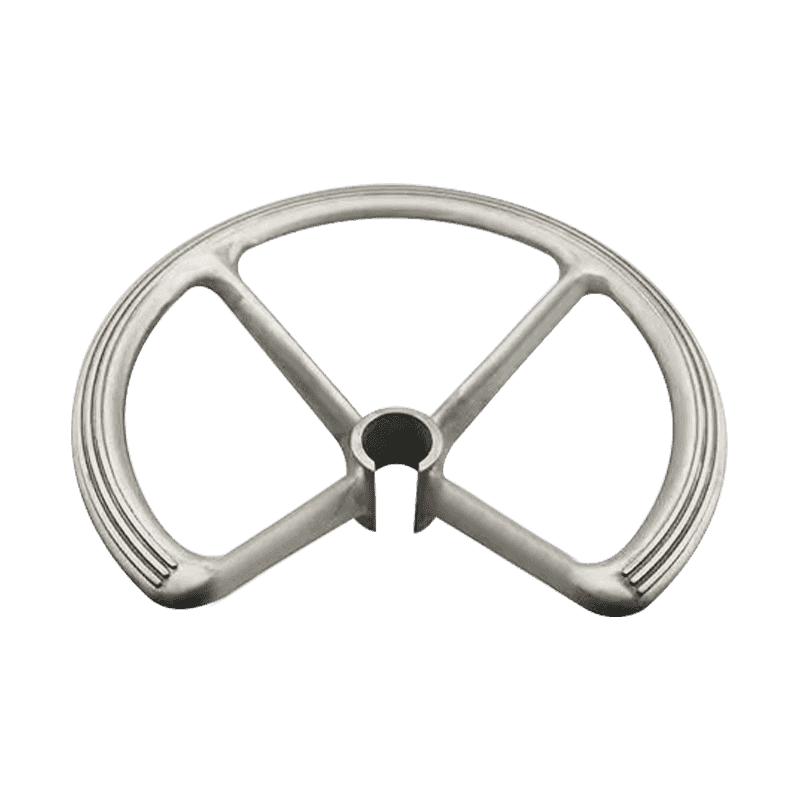

Dekorative interiørdele: Zinklegering af die-casting-teknologi er mest brugt i dekorative indvendige dele. Disse indvendige dele er ofte placeret i fremtrædende positioner i bilen, såsom dørhåndtag, skifthåndtag, midtkonsolens dekorative strimler osv. De er ikke kun et symbol på køretøjets luksus og kvalitet, men også et vigtigt medium for føreren til at interagere med køretøjet. Zinklegeringsstøbende dele har en unik metallisk struktur og visuel påvirkning af disse dekorative indvendige dele på grund af deres delikate struktur, skinnende glans og præcis størrelseskontrol. Gennem overfladebehandlingsprocesser, såsom elektroplettering og sprøjtning, kan dens udseendetekstur og korrosionsmodstand forbedres yderligere.

Funktionelle indvendige dele: Ud over dekorative indvendige dele er zinklegeringsteknologi også vidt brugt til fremstilling af forskellige funktionelle interiørdele. Selvom disse indvendige dele ikke er direkte involveret i køretøjets køreproces, er de vigtige for at forbedre førerens komfort og bekvemmelighed. F.eks. Kan sædetjusteringsknapper, aircondition-afsætningsmæssige justeringsknapper, rammer for opbevaringsrum og andre dele fremstilles ved hjælp af zinklegeringsteknologi. Ikke kun kan de opnå præcis størrelseskontrol og god håndfølelse, men de kan også modstå hyppige operationer i daglig brug uden let at blive beskadiget. Styrken og hårdheden ved zinklegering tillader også, at den bruges i nogle dele, der skal modstå visse pres eller påvirkning.

Sikkerhedsrelaterede indvendige dele: Med den kontinuerlige forbedring af bilens sikkerhedsydelse får flere og flere interiørdele sikkerhedsrelaterede funktioner. Zinklegering af die-casting-teknologi spiller også en vigtig rolle på dette felt. F.eks. Kan sikkerhedsselen, airbag-trigger og andre dele fremstilles af zinklegeringsstøbningsteknologi for at sikre dens pålidelighed og stabilitet på kritiske øjeblikke. Den høje styrke og gode korrosionsmodstand af zinklegering gør det muligt for disse dele at opretholde stabil ydeevne i barske arbejdsmiljøer, hvilket giver en stærk beskyttelse af chaufførers sikkerhed.

2. Tekniske egenskaber ved zinklegering Automotive Interior Die-Casting

Støbning med høj præcision: Zinklegeringslegeringsteknologi kan opnå støbningseffekter med høj præcision. Under die-casting-processen injiceres det smeltede metal i formhulrummet under højt tryk og afkøles hurtigt og størknes for at danne den krævede form. Da formen er meget præcis og kan genbruges, kan die-casting opretholde ekstremt høj dimensionel stabilitet og formkonsistens. Denne højpræcisionsstøbningsfunktion gør zinklegeringen til at afstive i vid udstrækning anvendt i bilindustrien.

Kompleks strukturalisering: Zinklegering af die-casting-teknologi kan også opnå præcis støbning af komplekse strukturer. Ved at designe komplekse skimmelhulrum og rimelige hældningssystemer kan die-castings med komplekse interne strukturer og fine overfladeteksturer fremstilles. Denne evne giver zinklegeringsstøbninger en unik fordel ved fremstilling af bilinteriør med komplekse former og funktionelle krav.

Effektiv produktion: Zinklegering af die-casting-teknologi har egenskaberne ved effektiv produktion. Da die-casting-processen kan opnå hurtig prototype og automatiseret produktion, kan den i høj grad forbedre produktionseffektiviteten og reducere produktionsomkostningerne. Denne effektive produktionsfunktion gør zinklegering til die-casting dele til et meget konkurrencedygtigt valg inden for bilindvendigt fremstilling.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.