Rollen af letvægtsovervejelser i zinklegeringsstøbte autodele Letvægtsdesign er blevet en vigtig retning i udviklingen af bilkomponenter, og ...

Læs mereZinklegering badeværelse stikfittings dør støbning

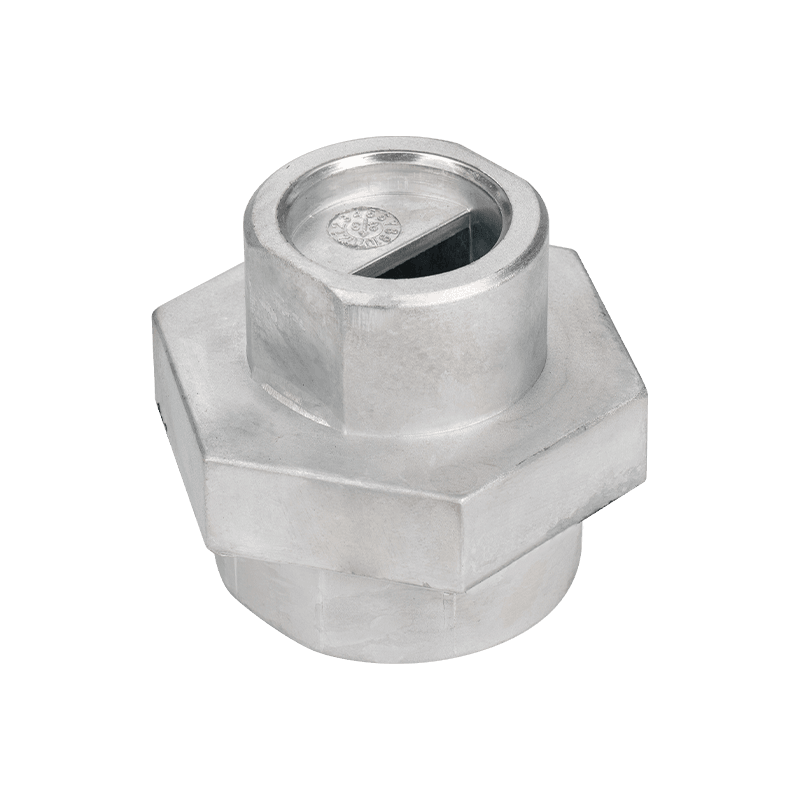

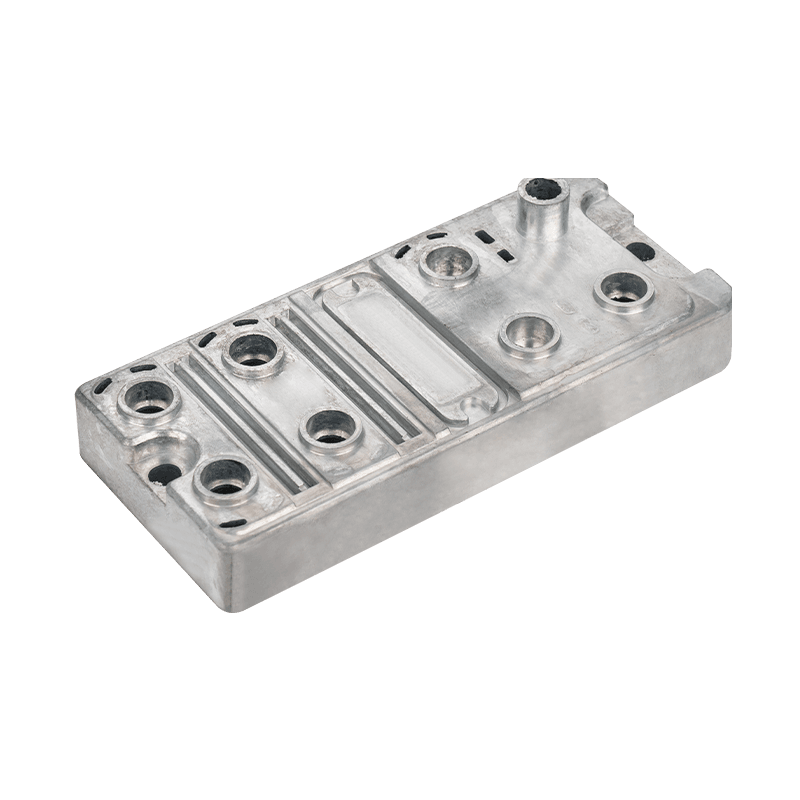

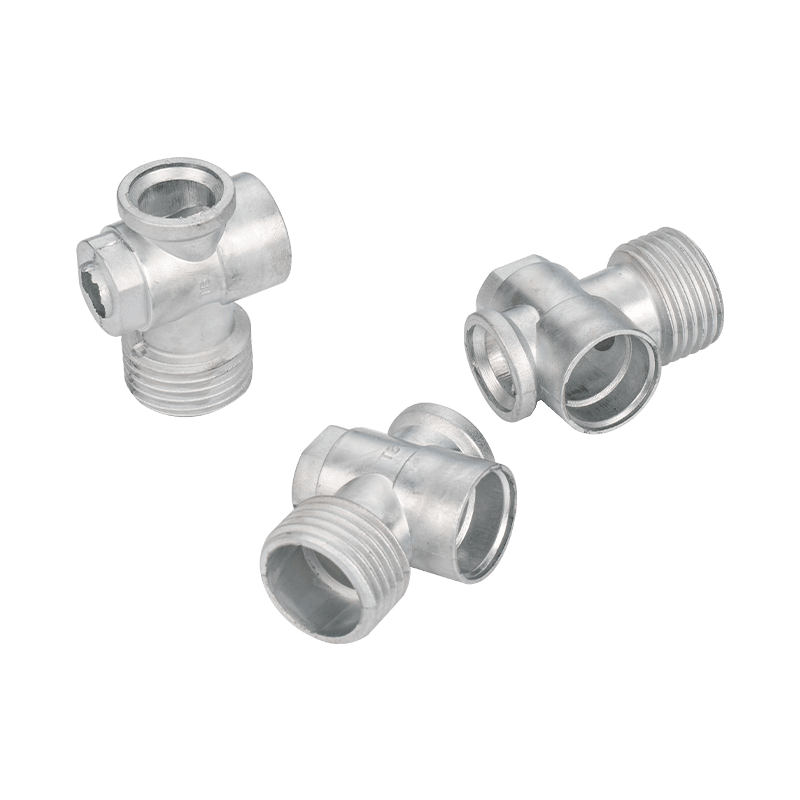

Zinklegerings badeværelsestik Fittings er designet med brugerens bekvemmelighed og sikkerhed i tankerne. Dette tilbehør vedtager en unik designstruktur, hvilket gør installationsprocessen let og hurtig. Brugere kan let gennemføre installationen uden at bruge komplicerede værktøjer eller besværlige trin. Dette sparer ikke kun brugernes tid og energi, men forbedrer også effektiviteten af hele installationsprocessen.

Ud over bekvemmelighed har zinklegerings badeværelsestik også fremragende tætningspræstation. De kan effektivt forhindre, at der opstår vand og lækageproblemer i at forekomme, hvilket giver brugerne et sikrere og mere pålideligt bademiljø. Denne fremragende tætningsydelse beskytter ikke kun badeværelset mod erosion af vander, men forhindrer også fugt i at komme ind i væggen eller gulvet og derved reducere potentielle skader og reparationsomkostninger.

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

-

-

Dimensionsnøjagtighed i blystøbning Blystøbning er kendt for sin evne til at opnå høj dimensionel præcision, hvilket er afgørende i industrier, ...

Læs mere -

Oversigt over profilbeslag i aluminium Aluminiumsprofilbeslag er meget brugte komponenter i forskellige strukturelle og mekaniske applikationer ...

Læs mere -

Mekanisk styrke af zinktrykstøbning i strukturelle applikationer Zinkstøbning er meget udbredt i forskellige industrier på grund af dens balance...

Læs mere -

Visuelle inspektionsmetoder Visuel undersøgelse fungerer som første linje i kvalitetsvurdering for trykstøbning af aluminium . Ins...

Læs mere -

Introduktion til aluminiumsprofil elektroniske fittings Aluminiumsprofil elektroniske fittings er strukturelle og funktionelle komp...

Læs mere

Hvordan sikres produktets antikorrosion af produktet under den die-casting-proces med zinklegerings badeværelsesstikfittings?

Anti-korrosionsydelsen af Zinklegering badeværelse stikfittings dør støbning er en af de vigtigste præstationsindikatorer i praktiske applikationer. På grund af fugtigheden i badeværelsesmiljøet og langvarig kontakt med vand, skal stikket have fremragende anti-korrosionsevne for at sikre dens langsigtede og stabile anvendelse. Som professionel producent har vi truffet en række foranstaltninger for at sikre produktets anti-korrosionsydelse under produktionsprocessen og har udført streng optimering og styring fra materialevalg, processtyring til overfladebehandling.

Vi vælger zinklegeringsmaterialer med høj rensning, som ikke kun har gode mekaniske egenskaber, men også har høj korrosionsmodstand. Gennem streng råmateriale indkøb og inspektion skal du sikre dig, at alle materialer opfylder nationale og industriens kvalitetsstandarder for at undgå korrosionsproblemer forårsaget af materielle defekter.

Molddesign og fremstilling er en anden nøglefaktor, der påvirker anti-korrosionsydelse. Forme af høj kvalitet kan sikre, at overfladen af die-castings er glat og tæt, og reducere genereringen af overfladefejl og mikro revner, hvilket er afgørende for at forbedre anti-korrosionsydelsen. Vi bruger avanceret CAD/CAM -teknologi til mugdesign kombineret med simuleringsanalyse for at optimere formstrukturen, sikre, at metalvæsken flyder jævnt i formen, kølehastigheden er moderat, og defekter såsom porer og kold lukning undgås. På samme tid bruges CNC-behandlingsudstyr med høj præcision til at fremstille formen for at sikre overfladen finish og præcision af formen.

Med hensyn til die-casting-processtyring bruger vi avanceret die-casting-udstyr og teknologi til nøjagtigt at kontrollere parametre, såsom temperatur, injektionshastighed og tryk i legeringen, for at sikre, at zinklegeringen fuldt ud kan fylde formen under højt tryk for at danne en tæt støstruktur. Vi bruger også vakuum die-casting-teknologi til yderligere at reducere porerne i støbningen og forbedre castingens densitet og korrosionsmodstand. Under die-casting-processen overvåges og registreres procesparametrene i realtid for at sikre stabiliteten og konsistensen af hver die-casting-cyklus.

Overfladebehandling er et centralt trin i forbedring af korrosionsmodstanden for zinklegerings badeværelsestik. Vi bruger en række overfladebehandlingsteknologier, såsom elektroplettering, sprøjtning og oxidationsbehandling, til at danne en tæt beskyttelsesfilm for at forhindre indtrængen af ætsende medier. Elektropletteringsprocessen kan danne en ensartet og tæt metalbelægning, såsom nikkel, krom osv. På overfladen af støbningen for at forbedre dens korrosionsbestandighed og dekorative egenskaber. Før elektroplettering udfører vi streng overfladeforbehandling, herunder rengøring, pickling og aktivering, for at sikre, at overfladen er ren og fri for urenheder og forbedrer vedhæftningen og ensartetheden af belægningen. Sprøjtning og oxidationsbehandling forbedrer corrosionsmodstanden og slidbestandigheden af støbningen ved at danne en beskyttelsesfilm.

For at sikre effekten og kvaliteten af overfladebehandlingen udfører vi streng kvalitetsinspektion efter hver proces. Holdbarheden af støbegodserne efter overfladebehandling i det ætsende miljø verificeres ved anvendelse af testmetoder såsom saltspray -test og vådvarmeprøve for at simulere det faktiske brugsmiljø. Gennem disse test er det sikret, at hver batch af produkter kan opfylde kundens krav til anti-korrosion.

Hvordan sikrer man den høje præcision og konsistens af zinklegerings badeværelsestik gennem die casting processtyring?

I produktionen af Zinklegering badeværelse stikfittings dør støbning , at sikre produktets høje præcision og konsistens er en kerneopgave for producenten. Høj præcision og konsistens er ikke kun relateret til produktets brugseffekt og levetid, men påvirker også direkte kundetilfredshed og brand omdømme. Som professionel producent starter vi fra flere links, såsom mugdesign, die casting -processtyring, kvalitetsinspektion osv. For at sikre, at hvert stik kan opnå høje standarder for præcision og konsistens.

Formdesign og fremstilling er grundlaget for at opnå høj præcision. Vi bruger avanceret CAD/CAM -software til skimmeldesign kombineret med simuleringsanalyseteknologi til nøjagtigt at simulere strømnings- og størkningsprocessen for zinklegeringsvæske i formen, optimere formstrukturen og undgå potentielle problemer i designet. Gennem denne simuleringsteknologi kan problemer som deformation, krympning og stresskoncentration, der kan forekomme i støbningen, forudsiges og løst. I formproduktionsprocessen bruger vi CNC-værktøjsmaskiner og EDM-udstyr med høj præcision for at sikre, at enhver detalje og størrelse af formen kan opfylde designkravene. Efter at formen er fremstillet, udfører vi også skimmelforsøg og optimering for yderligere at justere og forbedre formdesignet for at sikre, at det kan fungere stabilt i faktisk produktion.

Vi bruger avanceret die-casting-udstyr, som er udstyret med præcis temperatur-, tryk- og tidskontrolsystemer. Ved strengt at kontrollere temperaturen på legeringsmeltningen er det sikret, at det er dysestøbt inden for det optimale temperaturområde for at undgå støbning af defekter forårsaget af temperatursvingninger. Optimer injektionshastigheden og trykket for at sikre, at metalvæsken hurtigt og jævnt kan fylde formen for at danne en tæt støbningsstruktur og undgå defekter såsom porer, koldt lukker og krympningshuller. Vi bruger også vakuum die-casting-teknologi til yderligere at reducere porerne i støbningerne og forbedre støbegodsdens densitet og mekaniske egenskaber. Stabiliteten og konsistensen af produktionsprocessen sikres ved realtidsovervågning og registrering af procesparametrene for hver die-casting-cyklus.

Under produktionsprocessen bruger vi avanceret testudstyr og teknologi til at udføre strenge kvalitetsinspektioner på hver batch af støbegods. Ved hjælp af en højpræcisions-tre-koordinat måemaskine inspiceres de vigtigste dimensioner på støbegods for at sikre, at de opfylder designkravene. Den interne struktur af støbegods kontrolleres af metallografiske mikroskoper og røntgeninspektionsudstyr for at sikre, at der ikke er interne defekter. Vi udfører også mekaniske egenskabstest for at verificere støbningens styrke, hårdhed og sejhed for at sikre, at de kan modstå forskellige mekaniske belastninger i faktisk brug.

For yderligere at forbedre produktionen og stabiliteten af produktionen har vi også etableret et komplet kvalitetsstyringssystem og strengt produceret og styret i overensstemmelse med ISO -kvalitetsstyringsstandarder. Hver proces har detaljerede driftsspecifikationer og kvalitetsstandarder, og alle produktionsregistre og testdata er strengt arkiveret og formået at sikre, at hvert link er veldokumenteret.

Gennem ovennævnte omfattende kontrol- og optimeringsforanstaltninger kan vi sikre den høje præcision og konsistens af zinklegerings badeværelsestik. Dette forbedrer ikke kun produktets ydelse og pålidelighed, men forbedrer også vores kunders tillid og tilfredshed. I den fremtidige udvikling vil vi fortsat være forpligtet til teknologisk innovation og kvalitetsforbedring for at give kunder

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.