Rollen af letvægtsovervejelser i zinklegeringsstøbte autodele Letvægtsdesign er blevet en vigtig retning i udviklingen af bilkomponenter, og ...

Læs mereZinklegering badeværelse reservedele dør støbning

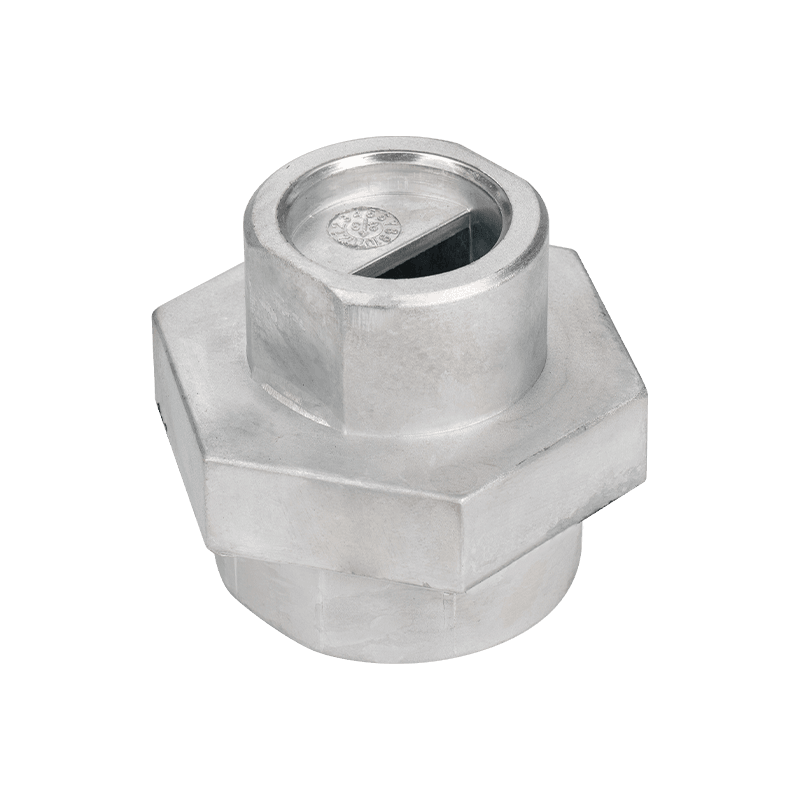

Som et fremragende metalmateriale har zinklegering fremragende støbnings- og bearbejdningsegenskaber. Det opretholder ikke kun langvarig glans, men har også fremragende korrosionsbestandighed og slidstyrke, så vores badeværelsestilbehør stadig kan opretholde et nyt udseende og ydeevne under langvarig brug.

Vores zinklegerings badeværelsesudbyder er udsøgt designet med glatte linjer, som ikke kun legemliggør den moderne og enkle stil, men også indeholder klassiske og elegante elementer. Uanset om det er en vandhane, bruser, kroge eller hylde, er hvert tilbehør omhyggeligt designet og poleret, hvilket ikke kun sikrer brugens bekvemmelighed, men også forbedrer den overordnede skønhed i badeværelset.

Med hensyn til produktionsteknologi kontrollerer vi strengt hvert produktionslink ved hjælp af avanceret støbningsteknologi og overfladebehandlingsteknologi for at sikre, at enhver detalje i produktet er i perfekt stand. På samme tid er vi også opmærksomme på produktets miljømæssige ydeevne ved hjælp af miljøvenlige materialer og processer for at sikre, at produktet ikke vil skade den menneskelige krop og miljøet under brug.

Derudover har vores zinklegerings badeværelsesudbytte også god tilpasningsevne og kan påføres forskellige typer badeværelsesdekorationsstilarter. Uanset om det er en simpel moderne stil eller en retro klassisk stil, kan du finde matchende tilbehør for at tilføje en unik charme til dit badeværelse.

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

-

-

Dimensionsnøjagtighed i blystøbning Blystøbning er kendt for sin evne til at opnå høj dimensionel præcision, hvilket er afgørende i industrier, ...

Læs mere -

Oversigt over profilbeslag i aluminium Aluminiumsprofilbeslag er meget brugte komponenter i forskellige strukturelle og mekaniske applikationer ...

Læs mere -

Mekanisk styrke af zinktrykstøbning i strukturelle applikationer Zinkstøbning er meget udbredt i forskellige industrier på grund af dens balance...

Læs mere -

Visuelle inspektionsmetoder Visuel undersøgelse fungerer som første linje i kvalitetsvurdering for trykstøbning af aluminium . Ins...

Læs mere -

Introduktion til aluminiumsprofil elektroniske fittings Aluminiumsprofil elektroniske fittings er strukturelle og funktionelle komp...

Læs mere

Hvordan optimerer processparametre for at sikre, at zinklegeringsbadeværelsesbadeværelsespartier af høj kvalitet dør støbning?

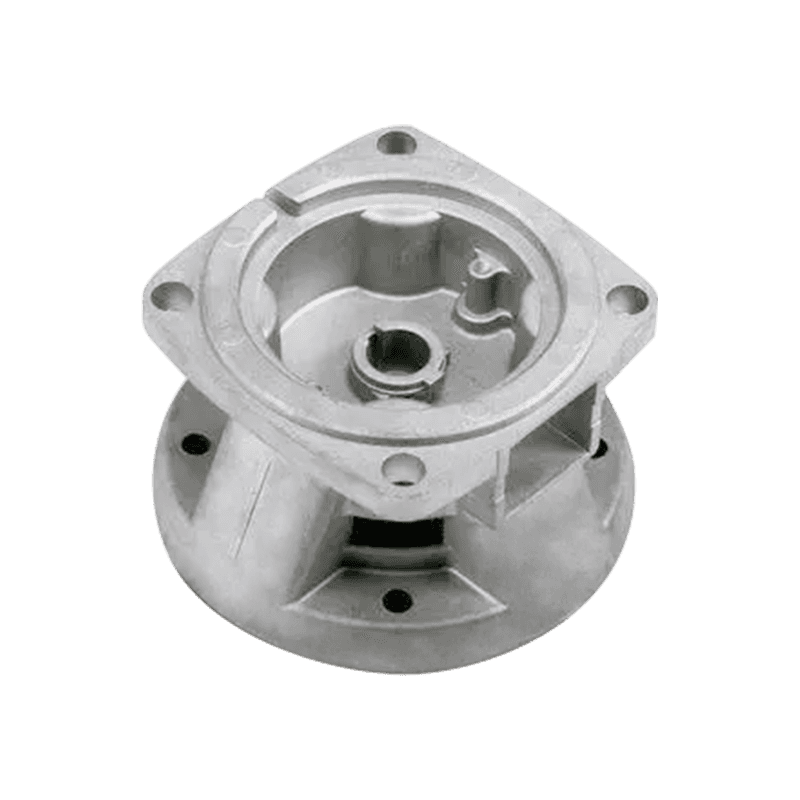

Die casting -processen af Zinklegering badeværelse reservedele dør støbning er en kompleks og kritisk fremstillingsproces, der direkte påvirker produktets kvalitet og omkostningseffektivitet. Som en professionel zinklegeringsstøbningsproducent er vi forpligtet til at sikre, at hver del opfylder kundens krav og standarder ved at optimere procesparametre.

Vi starter med mugdesign og selektion, og sikrer, at formmaterialet, der er egnet til egenskaber ved zinklegering og deldesign, vælges, og optimerer formstrukturen for at lette den bedste balance mellem fluiditet og køleeffekt. Formenes design skal tage hensyn til formkompleksiteten, vægtykkelseskrav og mulige køleproblemer for delen, som direkte påvirker nøjagtigheden og overfladekvaliteten for det endelige produkt.

I smeltestadiet kontrollerer vi temperaturen og den kemiske sammensætning af legeringen for at sikre, at den opfylder produktkravene og hjælper med at reducere genereringen af porer og urenheder. Under injektionsprocessen styrer vi nøjagtigt injektionshastigheden og trykket for at sikre, at det smeltede metal fuldt ud fylder formen og undgår for meget eller for lidt metalopslæmning.

Køleprocessen er nøglen til at sikre den strukturelle integritet og overfladekvaliteten på delen. Vi bruger avancerede kølesystemer og processtyringsteknologier for at sikre, at delene krymper jævnt under kølingsprocessen for at undgå interne stress og deformationsproblemer. Gennem nøjagtig kølekontrol er vi i stand til at maksimere den dimensionelle stabilitet og overfladefinish af delene.

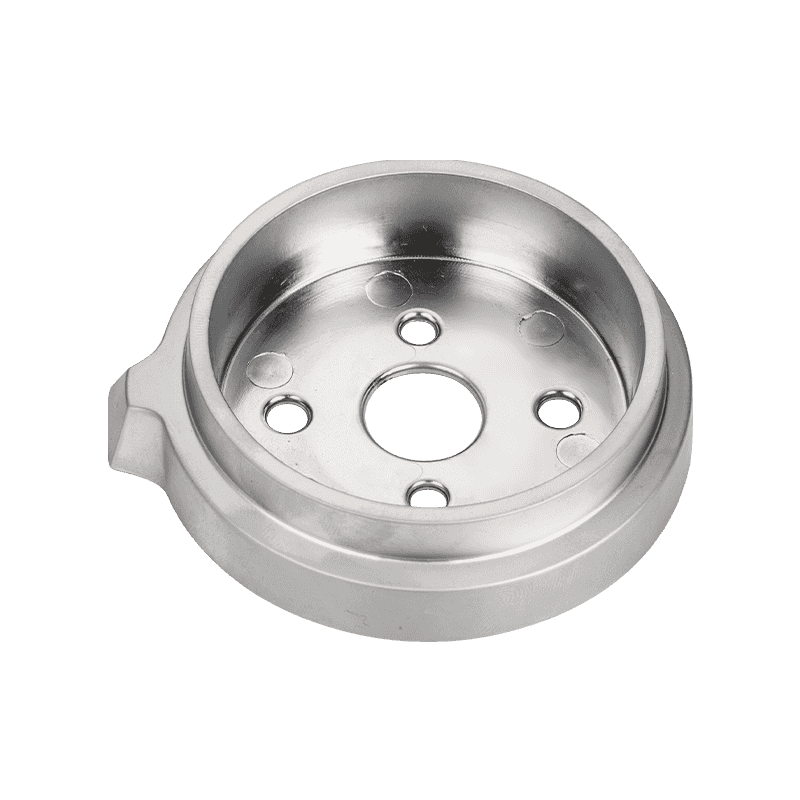

Derudover er efterbehandling og overfladebehandling en vigtig del af zinklegeringsbadeværelsets reservedele dørstøbningsproces. Vi vælger passende efterbehandlingsprocesser, såsom afgrænsning, polering eller anden mekanisk behandling, samt overfladebehandlinger, såsom belægning eller elektroplettering i henhold til kundens behov for at forbedre produktets visuelle og funktionelle ydelse.

Vi bruger avanceret testudstyr og et strengt kvalitetsstyringssystem til at gennemføre omfattende test og evaluering af hver batch af produktion. Fra råmaterialeinspektion, for at behandle kontrol og endelig inspektion sikrer vi, at hver zinklegerings badeværelse reservedel opfylder kundespecifikationer og internationale standarder.

Hvordan man håndterer miljøbeskyttelsen og bæredygtigheden af materialer under matrisstøbningsprocessen med zinklegeringsbadeværelsesbadeværelsesafdelinger Die Die Casting?

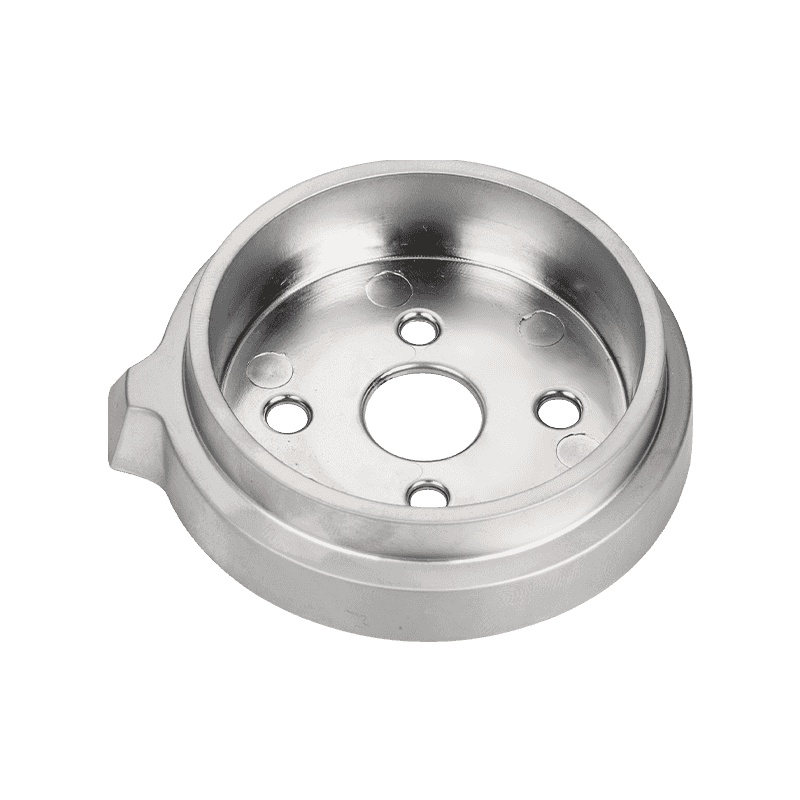

I dagens kontekst af miljøbeskyttelse og bæredygtig udvikling som en professionel producent af Zinklegering badeværelse reservedele dør støbning, Vi træffer aktivt foranstaltninger til at håndtere materialernes miljøbeskyttelse og bæredygtighed for at sikre den mindste indvirkning af produktproduktionen på miljøet.

Vi fokuserer på ressourceeffektivitet i die casting -processen. Ved at optimere procesparametre og kontrollere produktionsprocessen minimerer vi energiforbrug og affaldsgenerering. Dette inkluderer præcis kontrol af smeltning og injektionstemperaturer for at minimere affald og reducere afhængigheden af naturressourcer gennem effektive affaldsgendannelse og genbrugsprogrammer.

På samme tid er vi forpligtet til at fremme begrebet cirkulær økonomi, det vil sige for at opnå lukket sløjfeudnyttelse af materialer gennem effektiv affaldshåndtering og genbrug af ressourcer. For eksempel oparbejdes vi affald i brugbare materialer gennem rimelig affaldsbehandling og genbrugsteknologi for at reducere kulstofaftrykket og miljøforurening i produktionsprocessen.

Derudover er vi opmærksomme på den samlede livscykluspåvirkning af produktet. I produktdesignstadiet tager vi højde for produktets holdbarhed og vedligeholdelighed, forlænger produktets levetid, reducerer udskiftnings- og skrothastigheder og reducerer således den samlede miljøpåvirkning.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.