Rollen af letvægtsovervejelser i zinklegeringsstøbte autodele Letvægtsdesign er blevet en vigtig retning i udviklingen af bilkomponenter, og ...

Læs mereZinklegering elektroniske dele dør støbning

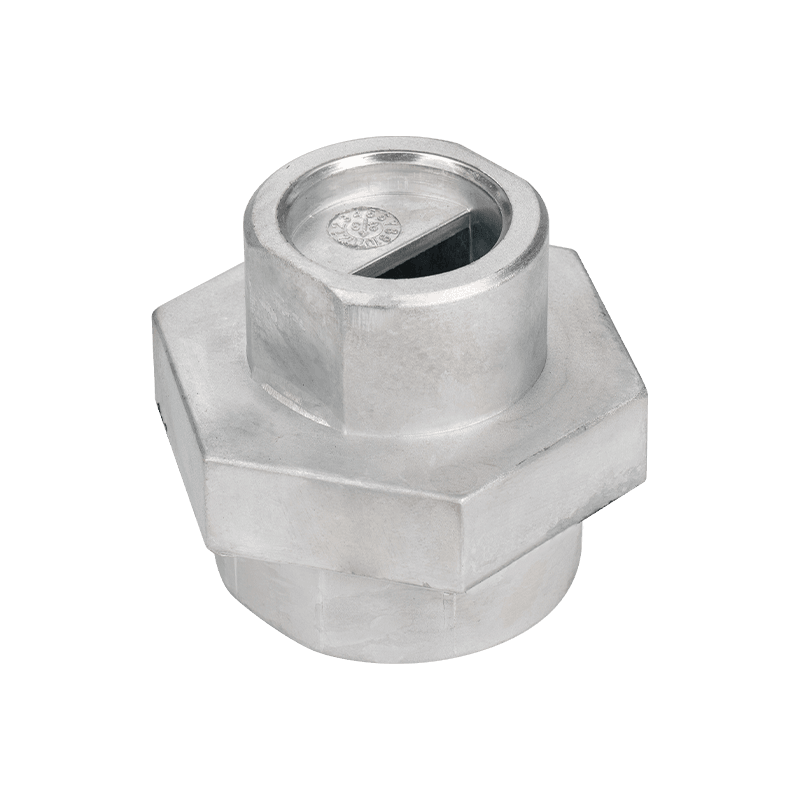

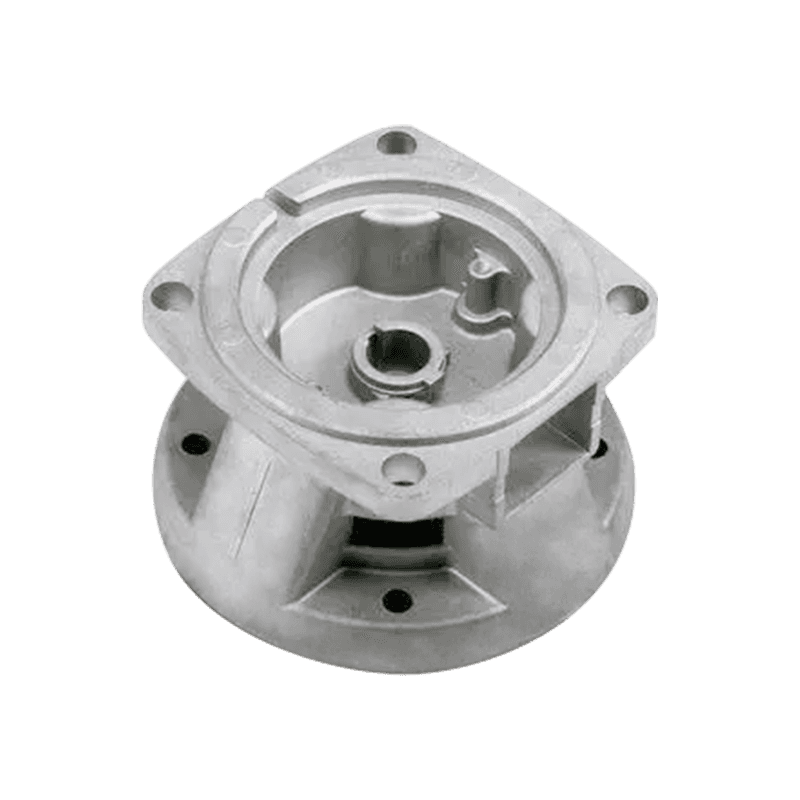

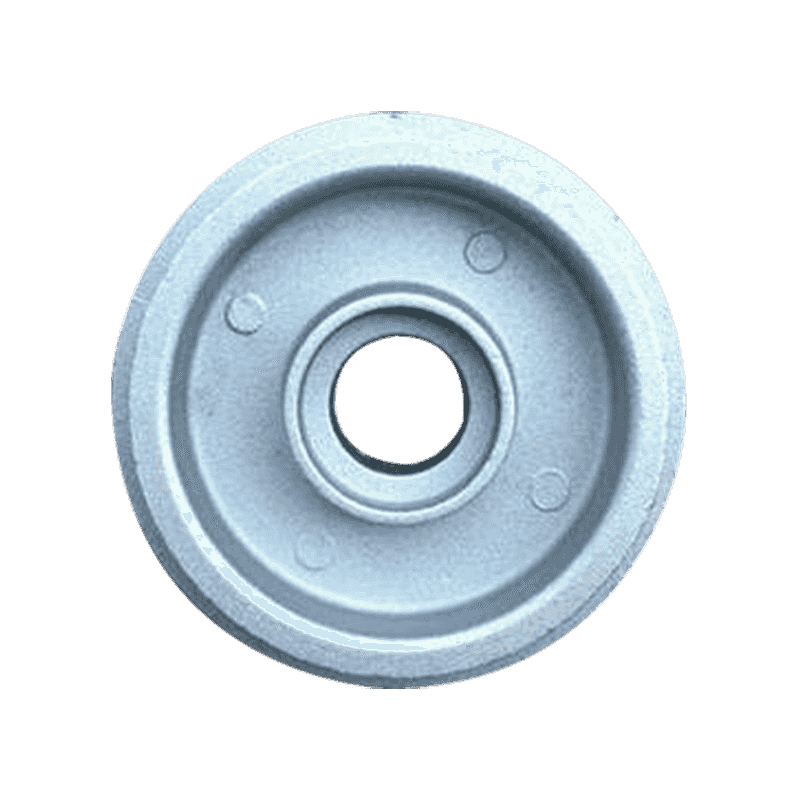

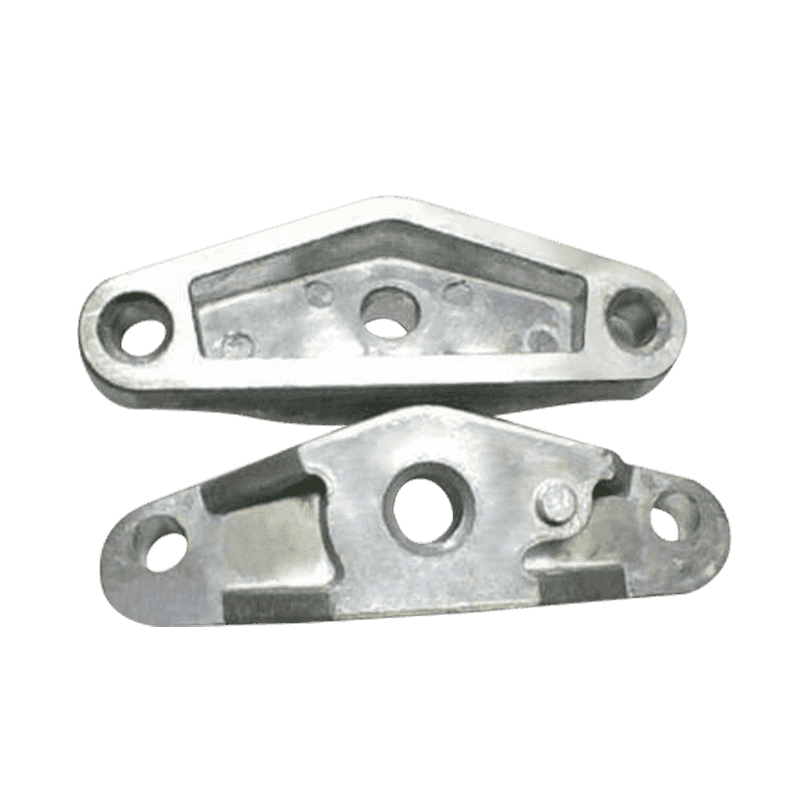

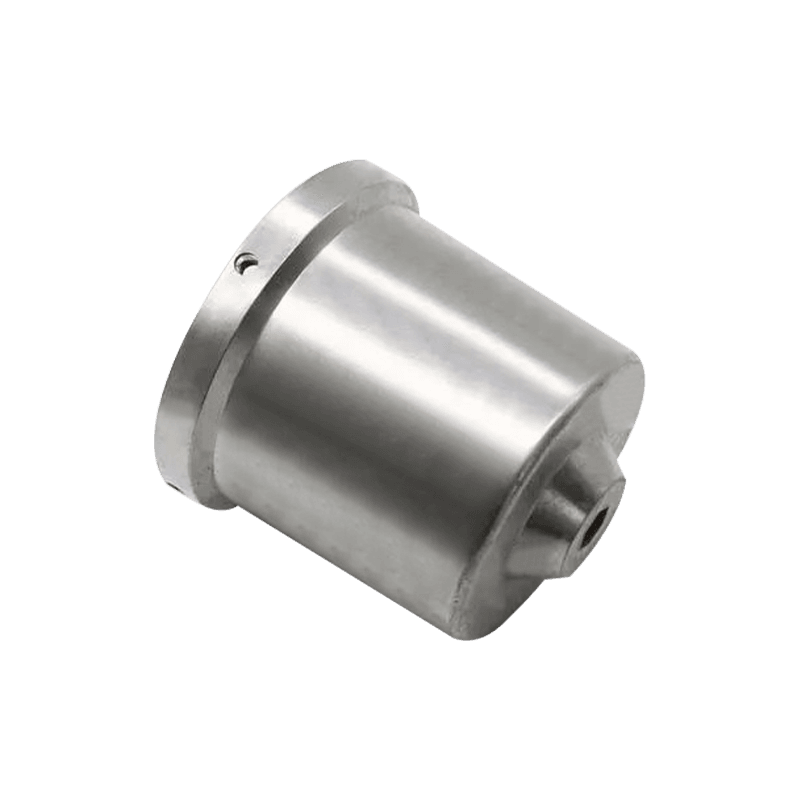

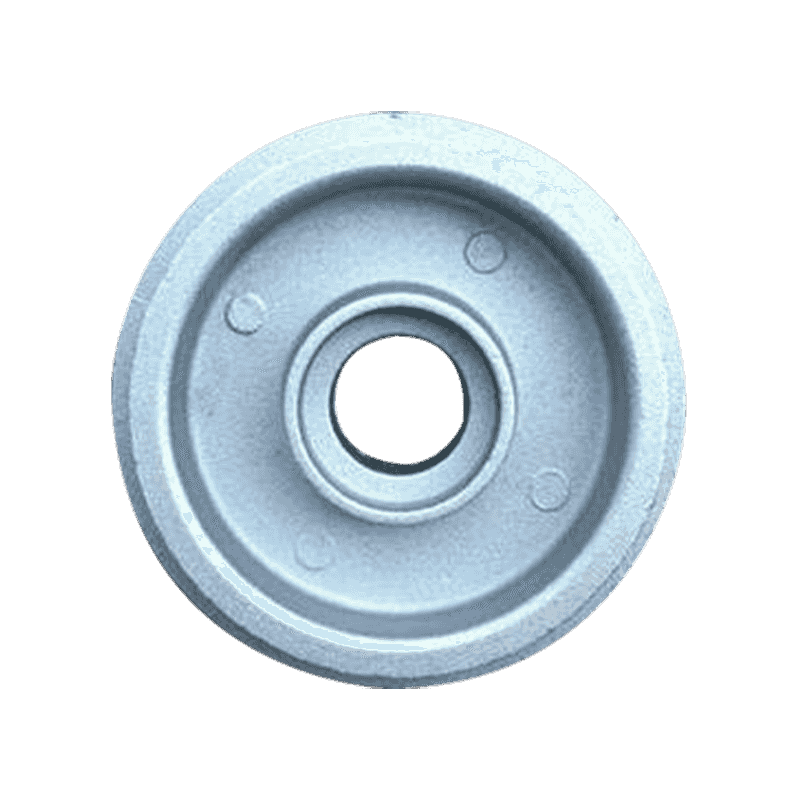

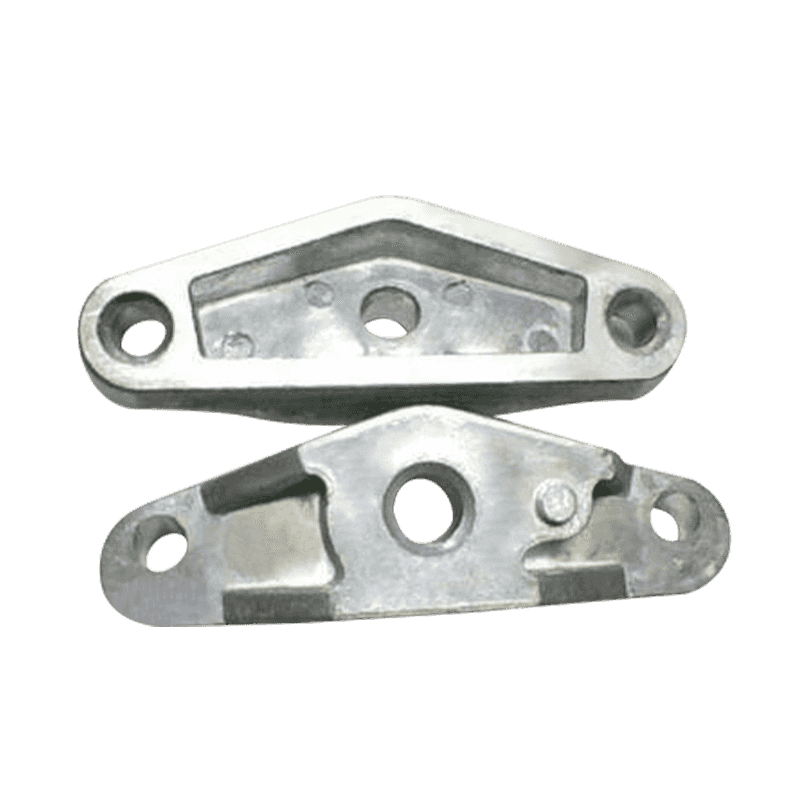

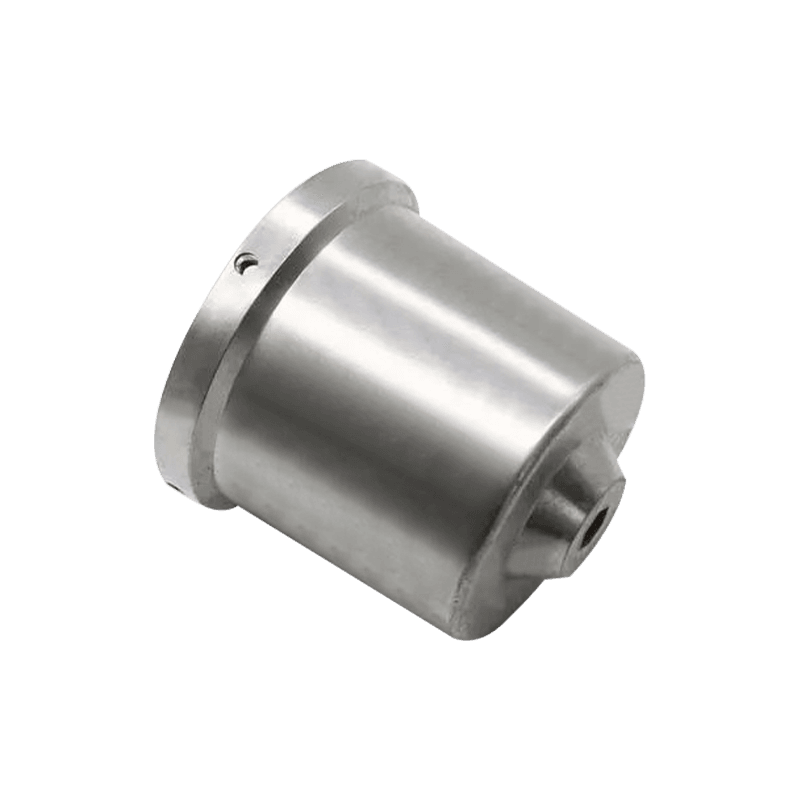

Zinklegering Elektroniske dele er elektroniske komponenter lavet af zinklegeringsmaterialer af høj kvalitet med fremragende ledningsevne, korrosionsmodstand og mekanisk styrke. Det er vidt brugt i forbrugerelektronik, computere, kommunikationsudstyr, bilelektronik, industriel automatisering og andre felter.

Zinklegeringsmaterialer har fremragende ledningsevne, hvilket effektivt kan reducere det aktuelle tab og forbedre driftseffektiviteten af elektronisk udstyr. Sammenlignet med andre materialer kan zinklegering bedre udføre strøm og sikre den stabile drift af elektronisk udstyr.

Den høje styrke og hårdhed ved zinklegering er også en af dens fordele. Det kan modstå større mekanisk stress, hvilket sikrer, at elektroniske komponenter ikke let er beskadiget under langvarig brug. Dette gør det muligt for elektroniske komponenter med zinklegering at opretholde stabil ydeevne og udvide levetiden i forskellige barske arbejdsmiljøer.

Derudover har zinklegering også god behandlingsydelse. Det er let at skære, stemple og injektionsform, hvilket er praktisk til produktion af elektroniske komponenter i forskellige former og størrelser. Dette gør det muligt for producenterne at fleksibelt designe og fremstille zinklegering elektroniske komponenter i henhold til forskellige behov for at imødekomme markedets forskellige behov.

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

| 1. tegninger eller prøver | Vi får tegninger eller prøver fra kunder. |

| 2. Tegninger Bekræftelse | Vi tegner 3D -tegningerne i henhold til kundernes 2D -tegninger eller prøver og sender 3D -tegningerne til kunderne til bekræftelse. |

| 3. citat | Vi vil citere efter at have fået kundernes bekræftelse eller citat direkte i henhold til kundernes 3D -tegninger. |

| 4. fremstilling af forme/mønstre | Vi laver forme eller pattens efter at have fået formordrer fra kunderne. |

| 5. Lavning af prøver | Vi laver rigtige prøver ved hjælp af formene og sender dem til kunderne til bekræftelse. |

| 6. masseproduktion | Vi vil producere produkterne efter at have fået kundernes bekræftelse og ordrer. |

| 7. Inspektion | Vi vil inspicere produkterne fra vores inspektører eller bede kunderne om at inspicere sammen med os, når de er færdige. |

| 8. Forsendelse | Vi sender varerne til kunderne efter at have fået inspektionsresultatet og kundernes bekræftelse. |

| Behandle: | 1) Die casting / profilekstrudering |

| 2) bearbejdning: CNC drejning, fræsning, boring, slibning, reaming og trådning | |

| 3) Overfladebehandling | |

| 4) Inspektion og emballage | |

| Materiale til rådighed: | 1) Aluminiumslegeringer Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 osv. |

| 2) Aluminiumslegeringsprofil Ekstrudering: 6061, 6063 | |

| 3) Zinlegeringer Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 osv. | |

| Overfladebehandling: | Polering |

| Skud sprængning | |

| Sandblæsning | |

| Pulverbelægning | |

| Anodisering | |

| Chrome plettering | |

| Passivering | |

| E-coating | |

| T-coating | |

| osv. | |

| Tolerance: | /-0.01mm |

| Vægt pr. Enhed: | 0,01-5 kg |

| Bestil ledetid: | 20-45 dage (i henhold til mængden og kompleksiteten af produktet 1 |

-

-

Dimensionsnøjagtighed i blystøbning Blystøbning er kendt for sin evne til at opnå høj dimensionel præcision, hvilket er afgørende i industrier, ...

Læs mere -

Oversigt over profilbeslag i aluminium Aluminiumsprofilbeslag er meget brugte komponenter i forskellige strukturelle og mekaniske applikationer ...

Læs mere -

Mekanisk styrke af zinktrykstøbning i strukturelle applikationer Zinkstøbning er meget udbredt i forskellige industrier på grund af dens balance...

Læs mere -

Visuelle inspektionsmetoder Visuel undersøgelse fungerer som første linje i kvalitetsvurdering for trykstøbning af aluminium . Ins...

Læs mere -

Introduktion til aluminiumsprofil elektroniske fittings Aluminiumsprofil elektroniske fittings er strukturelle og funktionelle komp...

Læs mere

Hvordan sikres høj præcision og konsistens af produkter under fremstillingsprocessen for zinklegering elektroniske dele dør støbning?

I fremstillingsprocessen af Zinklegering elektroniske dele dør støbning , at sikre høj præcision og konsistens af produkter er vores højeste prioritet som professionel producent. Dette påvirker direkte ydeevnen og pålideligheden af det endelige produkt og er også en nøglefaktor for kunderne at vælge os. Vi vælger strengt zinkmaterialer med høj renhedslegering, der gennemgår en streng sammensætningsanalyse og fysiske egenskabstest for at sikre, at de opfylder produktionskravene. Materialer med høj renhed kan tilvejebringe stabil fluiditet og størkningskarakteristika under die-casting-processen, reducere virkningen af urenheder på produktkvaliteten og således forbedre præcisionen og konsistensen af det endelige produkt.

Formdesign og fremstilling er grundlaget for at sikre høj præcision. Vi bruger avanceret CAD/CAM -software til mugdesign, kombineret med simuleringsanalyse, til at forudsige og optimere metalstrøm og afkølingsprocesser og undgå potentielle problemer i skimmeldesign. Under skimmelfremstilling bruger vi CNC-værktøjsmaskiner med høj præcision og præcisionsbearbejdningsteknologi for at sikre formens dimensionelle nøjagtighed og overfladekvalitet. Før formen sættes i produktion, optimeres formdesignet yderligere gennem forsøgsforme og justeringer for at sikre, at det kan fungere stabilt i produktion.

Kontrollen af parametre for die-casting-proces er en vigtig del af opnåelsen af høj præcision og konsistens. Vi bruger avanceret die-casting-udstyr udstyret med præcis temperatur-, tryk- og tidskontrolsystemer. Under produktionsprocessen kontrolleres temperaturen på legeringsmeltet strengt for at sikre, at den er nedstøbt inden for det optimale temperaturområde; På samme tid optimeres injektionshastigheden og trykket for at sikre ensartet metalstrøm og reducere defekter såsom porer og kolde lukker. Vi bruger også et realtidsovervågningssystem til at spore og registrere procesparametrene for hver die-casting-cyklus for at sikre stabiliteten og konsistensen af produktionsprocessen.

Kvalitetsinspektion er den sidste garanti for at sikre høj præcision og konsistens af produkter. Vi foretager flere kvalitetsinspektioner under produktionsprocessen, og efter at produktet er afsluttet, herunder dimensionel måling, overfladeinspektion og fysisk egenskabstest. Brug en højpræcisions-tre-koordinatmålemaskine til at inspicere de vigtigste dimensioner af produktet for at sikre, at det opfylder designkravene; Brug optisk inspektionsudstyr i høj opløsning til at gennemføre en omfattende inspektion af overfladedefekterne af produktet; og bekræft styrken og hårdheden af produktet gennem mekanisk egenskabstest. Hver inspektionsproces udføres strengt i overensstemmelse med ISO -kvalitetsstyringssystemet for at sikre, at hver batch af produkter opfylder høje standarder for kvalitetskrav.

For kontinuerligt at forbedre nøjagtigheden og konsistensen af produkter er vi også aktivt engageret i teknologisk innovation og procesforbedring. Gennem samarbejde med videnskabelige forskningsinstitutioner og brancheeksperter studerer og anvender vi nye materialer, nye processer og nyt udstyr til yderligere at optimere produktionsprocessen. Vi har også etableret et komplet medarbejderuddannelsessystem, der regelmæssigt gennemfører færdighedstræning og procesforbedringsdiskussioner for at sikre, at alle medarbejdere altid mestrer de nyeste teknologi og processtandarder.

Gennem ovennævnte omfattende kontrol- og optimeringsforanstaltninger er vi i stand til at sikre den høje præcision og konsistens af elektroniske dele af zinklegering. Dette forbedrer ikke kun produktets ydelse og pålidelighed, men forbedrer også kundernes tillid og tilfredshed. I den fremtidige udvikling vil vi fortsat være forpligtet til teknologisk innovation og kvalitetsforbedring for at give kunderne bedre zinklegering af elektroniske dele løsninger.

Hvad er overfladebehandlingsprocesser for zinklegering elektroniske dele dør støbning, og hvordan kan man sikre dens holdbarhed og æstetik?

I produktionen af Zinklegering elektroniske dele dør støbning , overfladebehandlingsprocessen har en vigtig indflydelse på produktets holdbarhed og æstetik. Som professionel producent bruger vi en række overfladebehandlingsteknologier, herunder elektroplettering, sprøjtning og børstning, til at imødekomme behovene hos forskellige kunder og sikre, at delene fungerer godt i forskellige applikationsmiljøer. Følgende er en detaljeret diskussion af disse overfladebehandlingsprocesser og deres forbedring af produktydelsen.

Elektroplettering er en almindelig og vigtig overfladebehandlingsmetode. Det aflejrer en metalbelægning, såsom nikkel, krom, guld osv. På overfladen af zinklegeringsdele for at forbedre korrosionsmodstanden og hårdheden af delene. Elektropletteringsprocessen forbedrer ikke kun de fysiske egenskaber ved delene, men giver dem også højglans og fremragende udseende. Under elektropletteringsprocessen kontrollerer vi strengt parametre, såsom strømtæthed, temperatur og tid for at sikre belægningens tykkelse og ensartethed. Vi udfører også forbehandling, såsom rengøring og syltede, for at fjerne olie- og oxidlag på overfladen for at sikre, at belægningen klæber fast. Gennem elektropletteringsprocesser af høj kvalitet kan zinklegering elektroniske dele opretholde god holdbarhed og skønhed i barske miljøer.

Sprøjtningsprocesser inkluderer sprøjtning af pulver og flydende sprøjtning, som er egnede til dele, der kræver specifikke farver og tekstureffekter. Pulversprøjtning bruger elektrostatisk virkning til jævnt sprøjtning af pulverbelægning på overfladen af delene og danner derefter en hård coatingfilm efter bagning af høj temperatur. Flydende sprøjtning bruger en spraypistol til at jævnt spray væskebelægning på overfladen af delene og danner en belægningsfilm efter naturlig tørring eller bagning. Sprøjtningsprocessen giver ikke kun en række farveindstillinger, men kan også opnå forskellige overfladeteksturer og glanseffekter ved at justere belægningsformlen. Vi udfører streng overfladeforbehandling inden sprøjtning for at sikre stærk vedhæftning af belægningen. Under sprøjtningsprocessen styres parametrene for sprøjtningsudstyret nøjagtigt for at sikre ensartet belægning og undgå defekter såsom sagging og bobler. Delene efter sprøjtning er ikke kun meget korrosionsbestandige, men har også fremragende dekorative effekter, der opfylder kundernes høje krav til produktudseende.

Trådtegning er en teknologi, der danner regelmæssige linjer på overfladen af dele gennem mekanisk behandling for at øge dens tredimensionelle sans og struktur. Trådtegning bruges ofte i avancerede elektroniske dele for at forbedre deres udseende kvalitet og fornemmelse. I trådtegningsprocessen bruger vi udstyr med høj præcision til at kontrollere dybden og afstand på linjerne for at sikre, at overfladeffekten af hver del er konsekvent. Før ledningstegning renser og polerer vi overfladen for at fjerne eventuelle urenheder, der kan påvirke trådtegningseffekten. Delene efter trådtegning er ikke kun smukke og generøse, men dækker også effektivt mindre overfladefejl og forbedrer den samlede kvalitet af produktet.

For at sikre effekten af overfladebehandlingsprocessen udfører vi streng kvalitetskontrol og -inspektion ved hvert led. Ensartethed, vedhæftning og slidstyrke af overfladebehandlingen verificeres gennem mikroskopisk inspektion og fysisk præstationstest. Vi udfører også korrosionsbestandighedstest, såsom saltspray -tests, for at sikre, at behandlede dele ikke er modtagelige for korrosion og misfarvning over lange brugsperioder.

Er du interesseret i vores produkter

Efterlad dit navn og e -mail -adresse for at få vores priser og detaljer med det samme.